|

科学的管理法で活かしたいのは、標準時間の設定と活用です。これによって、仕事の一定の水準を決めることができます。さらに、この道具を使っていろいろな改善を図りたいものです。

1.科学的管理法とは 1.1 「三方よし」の恩恵をもたらす 1.2 「作業時間」と「作業動作」の研究 1.3 作業動作に注目したギルブレス 1.4 シャベル作業の研究 1.5 標準時間の設定 2.仕事の成果測定と評価 2.1 部下の賃金をあげる 2.2 公平な評価 2.3 業績評価基準 3.ワークデザイン 3.1 あるべき姿を求める 3.2 フォア―キャスト 3.3 バックキャスト 1.科学的管理法とは.

(注)上野陽一先生の翻訳した「科学的管理法」は手に入りにくいと思われるので、最近出版された「新訳科学的管理法」有賀祐子訳ダイヤモンド社2009年発行版があります。 1.1 「三方よし」の恩恵をもたらす 「三方よし」はよく知られた近江商人の商売の哲学として有名です。これは、私の好きな言葉で、仕事の理念でもあります。「売り手よし」「買い手よし」「世間よし」は、現在でも大切なことです。テイラーもその著書の中で、これと同じような考えであることが説明されています。すなわち、「科学的管理法は、従業員、企業、国や世間の人たちに恩恵をもたらす」ものであると述べています。科学的管理法の採用によって、 ・働き手の生産高が上がり、賃金を増やして本人の夢を実現することができる ・雇用主は、競争力も高まり、市場の拡大につながり、利益が右肩上がりとなる ・企業を取り巻く人々や世の中全体が大きな恩恵を受け豊かになっていく 今からおよそ100年前に、当時は成り行きで仕事をしていた労動者の作業に着目して、生産性を高める手法を研究して実践してきたテイラーの科学的管理法は、今でも大変貴重な教えであると思っています。そして、当時の労動者の地位を高め、豊かな生活が送れるように押し上げたものは、科学的管理法の手法の結果でもあると思います。 1.2 「作業時間」と「作業動作」の研究

一方、「作業動作」に関心を持ったのはギルブレス(Frank B. Gilbreth 1868-1924)でした。テイラーの科学的管理法にも関心を持ったギルブレスは、レンガ積みに応用しようと思い立ったということです。かって、レンガ積みの作業経験のあるというギルブレスは、レンガ積み作業を分析して動作の改善に取り組みました。そして、その成果を「科学的動作研究」と名付けました。(前掲「新訳科学的管理法」有賀祐子訳ダイヤモンド社刊) 1.3 作業動作に注目したギルブレス ギルブレスによるレンガ職人の動作分析とその改善によって、時間当たりのレンガ積み個数を3倍にしたという具体的な内容はここでは省略しますが、大変興味のあるのは次の点です。それはレンガ積み職人の動作を改善して効率を上げるには、、レンガ積み職人の作業を分担して賃金の安い職工の協力を得るようにしたことです。 ・モルタル工は、レンガ積みに最適な粘度のモルタルを作り供給する。 ・レンガ運搬工は、レンガを運搬、選別し、レンガ職人が取りやすいように並べる。 ・足場工は、レンガ積み作業が楽に出来るように足場を調節し、組立と移動をしていく。 ・マネージャーは、それぞれの作業者の適性をよく知り、仕事を与え、支援するほか、必要な訓練を行い、より高い技能を身につけさせる。 このように、一人のレンガ職人の作業動作を分析して、レンガ積み個数を大きく増加させるには、専門職工たちの協力があってこそであるということです。 レンガ積み作業の内容を分析して、それぞれの作業を専門とする職工と分業してレンガを積み作業の効率をあげることに着目したことは、当時としては画期的なことであるといえます。

1.4 シャベル作業の研究

テイラーは、シャベル作業の内容(鉱石、ズク:銑鉄、石炭など)に応じて、シャベルの形状や大きさを工夫して、タスクが達成できるようにいろいろなシャベルを準備しました。シャベル作業の標準化や使用する道具も工夫して生産性の向上に努めました。

1.5 標準時間の設定 テイラーは、作業時間をストップウオッチで測定しました。作業者には一流の工員(熟練工)を選び、その作業を分析してムダな作業を改善し、新しい作業方法を工夫するなどして標準的な作業方法を設定しました。この作業方法に基づき作業時間を測定して、「標準作業時間」を設定しました。これにより、必要な従業員数、作業計画や日程計画など計算ができるようになりました。それぞれの作業の標準作業時間によって、企業の生産計画できるようになり、このような現場の科学的管理手法が「生産管理」として確立されました。 ストップウオッチによる時間測定は現在でも行なわれていますが、いろいろな弊害や問題があります。標準作業が確立された作業は、「既定時間設定法」(Predetermined Time Standard System:PTS)による時間設定法があります。標準時間の設定は、生産管理では必須の仕事といえます。なお、PTS法によるよる時間設定は、専門的な知識が必要になります。

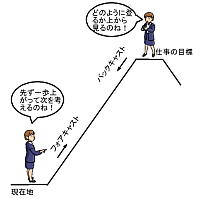

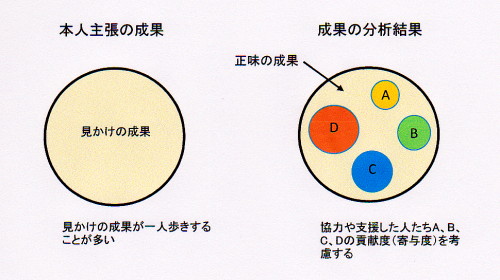

2.仕事の成果測定と評価 企業で働くそれぞれの従業員の仕事は、一定期間に上げた「成果」を測定します。大きな成果を上げた者は高く評価され、賃金も他人より大きく上がります。成果は数値で測定できる成果指標(例えば本人の仕事のKPIなど)を取り入れることを考えていくことが必要です。 2.1 部下の賃金を上げる 上司の大きな役割の一つは、部下の業績が上がるようにいろいろな支援(指導や教育訓練など)をしていくことが求められます。これはテイラーの述べていることですが、今でもこの取り組みは変わっていません。 上司は、表現を変えると如何にして部下の賃金を上げていくかを支援することにあると私は考えています。その一つの手段は「昇進」にあることはいうまでもありません。部下の賃金を上げることができない上司は部下からの信頼は得られないと思っています。 2.2 公平な評価 かって、数人の部下を持った経験から感じていることは、この業績の公正な「評価」が大変重要ですが同時に難しい面があると感じました。さらに、関係する人たちも含めて公平な評価を行なわないといろいろな不満が噴出してきます。実力主義の現代では、特に考えなければならないと思います。 私は企業にあっては仕事は一人ではできない。まわりの人たちの協力や支援があってこそ自分の業績を高めることが出来るものであると思っています。  2.3 業績評価基準 企業で働く従業員の業績評価は大変重要な課題です。ここでは、要点だけ記載しますが一番重要な課題は、「評価基準」です。社内の仕事(職務や職種などと呼ばれている)の内容に応じた業績評価(数値的な評価)基準とその評価が公正、公平に行なわなければなりません。さらに、評価者(上司、管理者など)の主観が影響を及ぼさない仕組みをつくることが重要になります。 3.ワークデザイン ものづくりにあたって、いろいろな課題の改善やシステムの構築などを行う場合、検討しなければならない手法にワークデザイン(Work Design)があります。これはナドラー(G.Nadler)が考案したものであるといわれていますが、経営工学ではよく.使われているものです。 3.1 あるべき姿を求める ワークデザインは、理想的な工程設計や標準作業の設定などのほか日常の作業改善の場合にはよく用いられています。企業のおかれている制約(人材、お金、時間的なリミットなど)、法規的な規制、世界的な環境問題などさまざまな課題がある中で、理想的な、あるべき姿やありたい姿を描いて、どのように解決(達成)していくかが問われています。職場においても、管理者や監督者は、職場のあるべき姿を常に考えることが望まれます。 3.2 フォア―キャスト 一般的な取り組みは、過去の実績や経験をもとに次の年度の具体的な取り組みを計画し、実施していくやり方が多いと思います。このような取り組みをフォアキャスト(Forecasting)と呼ばれています。企業では中期計画を基本に、年ごとに順次予定を立て実行していく取り組みです。この場合は、実績がありますから次の手が打ち易いといえます。この取り組みでも、目標とするのは、理想的な姿、あるべき姿を目指していることはいうまでもありません。 ただ、フォアキャストは、過去の実績や現状の制約にとらわれて本来のあるべき姿から外れて、安易な目標にずれていく恐れがあります。また、何か大きな問題や制約などに突き当たると、そこで停止するようなことも起こります。したがって、本来のあるべき姿、理想的な姿になかなか到達できないという課題が生じてくることです。 3.3 バックキャスト

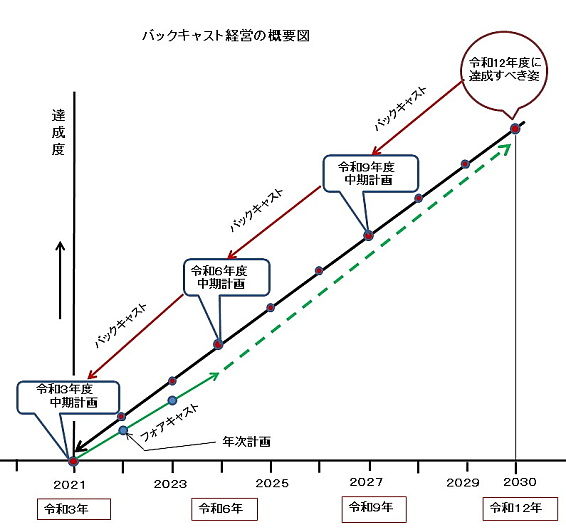

ここで、具体的な例を挙げて説明をしてみたいと思います。次の図は、企業の中期計画(3ケ年計画)をバックキャストで計画していく例を示しています。これらの計画は、現時点で作成することになります。すなわち、令和9年度の中期計画は、令和9年に作成するのではなく、現在の令和3年に作成することを意味しています。同じように令和6年度の中期計画も現時点で作成します。  図に示すように令和12年度に達成すべき姿、例えば、「製品のCO2排出量を50%削減する」という目標に対して、令和9年度には、それを達成するための具体的な実行計画(ここでは、中期計画と呼びますが、事業計画や経営計画など呼び方は企業によりさまざまです)を作成することになります。令和6年度には令和9年度の目標を達成するために必要な計画を作成していくことになります。同じように令和3年度には、令和6年度の目標を達成するための計画を作成の上実施していくことになります。現在の時点を令和2年として述べていますので、それぞれの計画はすべて現時点で作成することがポイントになっています。 なお、フォアキャストは、従来の延長線である過去の実績を基準にして、令和2年に令和3年度の中期計画を作成していくことにあります。注意しておきたいのは。令和3年に令和6年度の中期計画は作成はしません。ここに大きな違いがあります。 このバックキャストで作成された令和3年度の中期計画を実施していくためには、現状と大きな乖離があるはずです。ものづくり企業の現時点における企業の抱える問題や課題を十分に分析して、どのようにして取り組むかが現在の仕事になるのです。企業の持つ人材、技術、製品、生産、DXなどさまざな視点から大きな変革を推進しなければならないといえます。

|