|

| プロフィール | 専門とする分野 | 生産管理 | 工程管理 |

| 品質改善道具 | 製造コスト削減 | 在庫管理 | 品質管理 |

| 製品組立 | 製品組立技術 | 自動車組立技術 | 海外進出 |

| 科学的管理法 | 新工場計画 | 第一線監督者 | 外注メーカー支援 |

| 生産性向上 | 活動事例の紹介 |

|

| プロフィール | 専門とする分野 | 生産管理 | 工程管理 |

| 品質改善道具 | 製造コスト削減 | 在庫管理 | 品質管理 |

| 製品組立 | 製品組立技術 | 自動車組立技術 | 海外進出 |

| 科学的管理法 | 新工場計画 | 第一線監督者 | 外注メーカー支援 |

| 生産性向上 | 活動事例の紹介 |

1.現場で起きる品質不良 1.1 品質確認 1.2 品質改善とは 2.QC7つ道具 2.1 現場で使いたいQC7つ道具 2.2 QC7つ道具とは 3.基本的な知識と注意点 3.1 データの層別 3.2 サンプリング 3.3 母集団とは 3.4 生産ロット 4.QC7つ道具の概要とポイント 4.1 グラフ 4.2 管理図 4.3 ヒスとグラム 4.4 特性要因図 4.5 パレート図 4.6 チェックシート 4.7 散布図 1.現場で起きる品質不具合 1.1 品質確認

1.2 品質改善とは 品質改善は、不良品が発生した場合、その根本原因を改善して再び発生しないように歯止めをすることです。ものづくりの工程は、製品設計に基づき生産工程設計を行って、生産条件や作業手順などを決定しますが、実際の生産工程では、想定外の生産条件が発生するため適宜改定や条件変更を行う必要があります。 2.QC7つ道具 2.1 現場で使いたいQC7つ道具

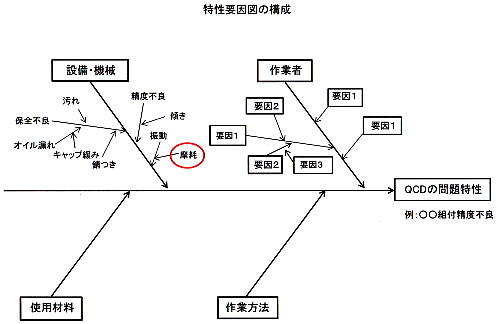

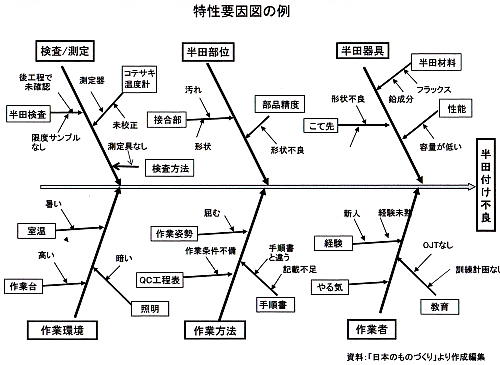

2.2 QC7つ道具とは 現場で使いたい道具は次のようなものです。 ①グラフ データの推移や傾向を表示するものです。グラフにはいろいろな種類があります。Excelで簡単にあらわすことができるようになっています。 ②管理図 工程の品質測定を数個(数回)行いそのデータと平均値を求めると共にそのデータのばらつきの数値を使って工程の状態を把握するものです。管理図にもいろいろな種類があります。 ③ヒスとグラム 層別して測定した多くのデータを分析する手法の一つです。測定データの全体(総数)を10個程度に区分して、その区分含まれるデータを棒状に表示するもです。 ④特性要因図 工程で発生する問題点の原因(要因)を把握する手法で、生産工程で使用される材料、設備類、作業者、生産工法といった要因を取り上げて、その問題を分析していくものです。魚の骨のように記載するので、「魚の骨」とも呼ばれます。 ⑤パレート図 工程で発生する不良内容を要因別にまとめてそのデータの多い順位並べてグラフ化するもです。その上で、要因の累積データをグラフで表示するものです。どの要因が大きく影響しているかを見やすくできます。 ⑥チェックシート チェックシートは、仕事の内容とその結果を見える化する道具といえます。ものづくりだけではなく、事務的な仕事にも応用されています。仕事に漏れのないようにするには使いたい道具です。 ⑦散布図 散布図は二つのデータ間に何らかの相関(関係)があるかどうかをグラフに書いて、判断するものです。よく説明に使われるのは、身長と体重の関係ですが、これも層別が重要な要素になります。 3.基本的な知識と注意点 3.1 データの層別 現場のデータを記録したり、その結果を分析する場合に「層別」は、重要な事項です。例えば、作業者別、機械別、材料別といったように、同類(同じ層、グループ)のデータを扱うことが必要になります。この層別がしっかりできないと、いろいろなデータが混在することになります。専門的な用語でいうと「母集団が異なる」ことになるからです。現場で起きるいろいろな問題を解決する場合でも、この層別して分析するというの考え方は不可欠です。 3.2 サンプリング 加工や組立工程からその工程の加工品や組立品を抜き取ることをサンプリングといいます。よくいわれる「サンプルを取る」ことです。大切な点はサンプルの取り方を決めておかなくてはなりません。通常はQC工程表に記載しておきます。又は作業標準書などに書いておきます。 <参考> ・サンプリング方法:ランダム(無作為)で抜き取るか、定時抜き取りや生産個数で決めます ・定時抜き取り例:9時、11時、13時(2時間毎に) ・生産数で抜き取る例:100個目、200個目(100個生産毎に) ・サンプル数は、一般的には1~5個で使用するQC道具で決める ・基本はランダムサンプリングであるので、一つのロットの中からサンプルを取ります。 なお、完成製品の品質保証のための抜取検査は、JISZ9015等で決められているので、検査部門の検査基準書に基づいて行なう必要があります。 3.3 母集団とは

3.4 生産ロット 層別された加工品や組立品の生産の始まりから終わりまでの全部をその「生産ロット(Lot)」、生産数量を「生産ロット数」や「ロットの大きさ」といいます。例えば、〇月〇日生産ロット品とか、X工場生産ロット品、Yメーカー納入ロット品というような表わし方をします。ロットには、記号や番号をつけて識別や追跡調査が出来るように配慮しています。 4.QC7つ道具の概要とポイント 現場の生産状況を見える化する道具が7つ道具といえます。そして、何がどうなっているかを容易に知ることができます。 4.1 グラフ

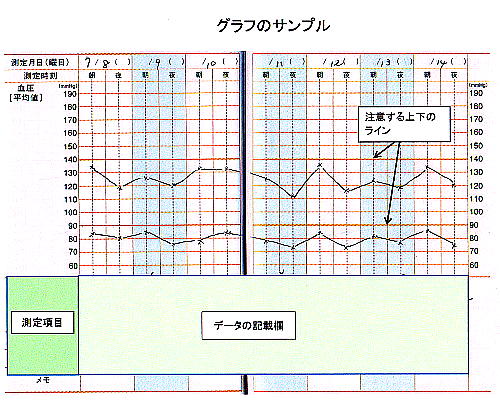

(1)グラフの構成 グラフの例として、血圧測定のグラフを取り上げました。グラフはデータの記録とその値を見える化します。帳票は目的に応じて設計します。グラフでは、データが異常値かそうでないか一目で分かる管理線などを記載すると、作業者も問題に気がつきやすいといえます。このようなグラフでもまとめて記録するのではなく、その場で(現場で)直接記録していくようにすることが必要です。  グラフの一つに、「対数グラフ」があります。対数グラフは、グラフ上で直線となるデータ(例:工数低減曲線、コストテーブルなど)に活用されています。グラフを利用することで、仕事の推移や成果の状態など目に見えるようになります。グラフを活用できるかどうかで、その人の実力の一端が分かります。 (2)グラフの種類と特徴 現場でいろいろなグラフを使っていますが、よく使われるグラフをあげておきます。同じデータでも、どんなグラフを使うかでその効果も変わってきます。

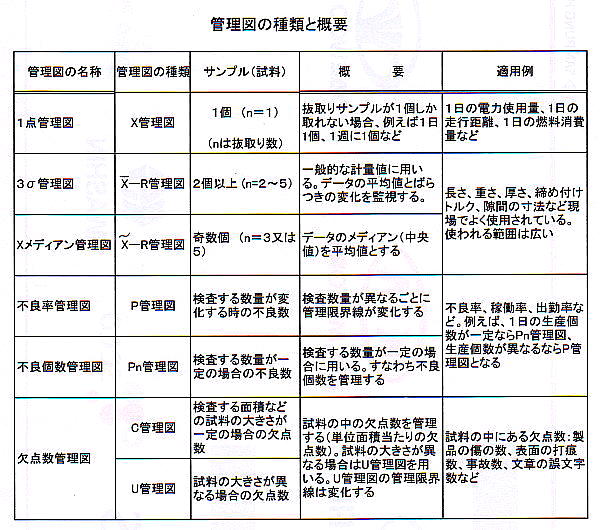

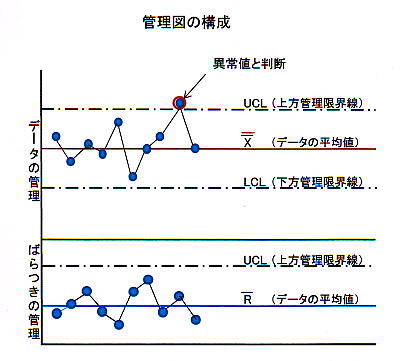

(3)グラフの活用 測定数値や不良率など数値をたくさん並べても、それを見ただけでは、脳はその内容をすぐには理解できないと思います。それをグラフで目で見えるようにすれば、その傾向や問題内容がすぐに理解できます。したがって、職場のデータはグラフ化する習慣をつけていきたいものです。同時に職場の掲示版や休息場などに掲示して、職場の現状を公開するこも進めることです。 もう一つ大切なことは、グラフには、職場の目標線や注意線など記載しておくと、さらに関心が高まります。これは、自由に記載できるものですので、統計的なデータ処理を行なって決められる管理限界線とは異なります。 さらに、注意したいのは、グラフに記載するデータは、可能な限りオンライン(On-Line)で記載していくことが肝心です。「事が終わって」からでは、手遅れにならないように注意したいものです。 中小企業の職場を拝見した時、掲示版に記載漏れ(空白欄など)や記載遅れのグラフ類を見かけました。注意したいものです。このような掲示物は興味を失います。 4,2 管理図 管理図は、製造工程の状態を知るため、あるいは、工程の見える化のために活用されています。難しくいえば、その工程が「管理された状態にあるか、ないか」を掴むことであると説明されています。管理するのは、測定したデータの平均値とばらつきです。 (1)管理図の種類 管理図には、いっろいろな種類があります。現場で使っている主な管理図を下記に記載します。  次に、管理図の構成について示します。  管理図の構成は、次の左図のようになっています。管理限界線からデータがはみ出たら工程に何らかこの異常が起きていると判断して、その対策処置をとらなければなりません。 管理図の構成は、次の左図のようになっています。管理限界線からデータがはみ出たら工程に何らかこの異常が起きていると判断して、その対策処置をとらなければなりません。なお、データは管理図に直接記載します。その平均値を計算して〇や×印をつけます。ばらつきのR欄には、データの最大値-最小値を計算してその値を同様に記載します。 このデータの平均値とばらつきの平均値を使って、管理図のUCLやLCLを計算します。 (2)管理図に必要な統計的計算 なお、管理図に必要な数値の計算は、統計的な計算が必要になりますので、次に示すように計算数値がすでに算出されて「数値表」として販売されていますので、これを参照してください。

(3)管理図の帳票設計

(注) この帳票の右端にある「度数」は、同じ数値データの数を数えて記入します。このデータを使って「ヒストグラム」を作成します。 また、図の帳票にはデータ数値を記載する欄がありませんが、必要があれば、下端に記入できるように設計します。 その他の管理図なども企業に適した管理図を準備する必要があります。 4.3 ヒストグラム ヒストグラム(Histogram)は、一定の範囲に区切った区分の中にあるデータ数を棒グラフ状に表わしたものです。度数分布表とも呼ばれており、グラフとともによく使われる道具です。 (1)データの整理 ヒストグラムの作成に当たって、層別されたデータの全体を10程度に区分して、その区分された範囲の中にあるデータを数えて(これを度数といっています)柱状に表示します。棒グラフは、そのデータの状態を表わすものですが、ヒストグラムはデータ全体の状態を表示するものです。 データ例として、ある部品の旋盤加工する直径d寸法10mmで公差0.2mmの測定データ100個があり、その全体をクラス分けにします。クラス数(データの区分)は、10程度にして、その区分の中にデータがいくつあるかを数えます。そのデータをまとめたものが「データの計算表」です。エクセルで簡単に計算できます。これに基づき、ヒストグラムを作成します。

データ区分の目安は 例1:(最大値ー最小値)/10 例2:公差/10 この例では、(10.12-9.88)/10=0.024となるので、クラス分けは0.03とします。なお、測定単位は100分の1です。 (2)ヒストグラムの作成

なお、データを区分する場合の境界は、公差を考慮する必要があります。 (3)正規分布曲線の作成 データの計算結果の平均値、標準偏差を使って正規分布曲線を作成します。これは、エクセルで簡単に作成できます。

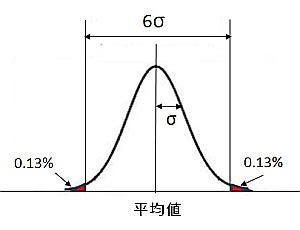

この正規分布曲線では、公差よりはみ出ておりこの部分の不良率は、両側合わせて3.48%(数値表から容易に算出できます)となりました。ヒストグラムでは公差外のデータは、2個すなわち不良率は2%となっていました。 なお、統計的な正規分布曲線(正規分布図ともいう)の6σの図は次のようになっています。  図に示すように不良率は0.26%ですから、上記の不良率2%は、非常に高いことがわかります。これはばらつきが大きすぎることを表わしていますから、工程や作業の改善が必要になっています。 図に示すように不良率は0.26%ですから、上記の不良率2%は、非常に高いことがわかります。これはばらつきが大きすぎることを表わしていますから、工程や作業の改善が必要になっています。(4)工程の改善 この事例で算出する工程能力指数Cpは、 Cp=公差/6σ=0.2/(6×0.0473)=0.70 となります。一般に求められるCpは1.33ですから、この加工工程のばらつきは大きく、工程改善が急がれます。なお、データの平均値は、10.00ですから偏りはほとんどないことになります。この加工工程で、ばらつきが大きくなる要因を特性要因図などを使って、何が大きく影響しているかその要因をつきとめて、その改善を進めていきます。 4.4 特性要因図 特性要因図(Cause Effect Diagram)は、別名「魚の骨(Fishbone Diagram)」とも呼ばれています。この図は品質管理の先駆者である石川馨先生が開発されたといわれています。現場の問題発生の要因を幅広く拾い上げる手法で、問題を見える化するものでもあるといえます。 (1)特性要因図の構成 特性要因図は、ものづくりの現場で発生するQCDなどに関するいろいろな問題の要因を取り上げて、それを魚の骨のように記載していくものです。QCDに影響を及ぼすものは4Mですから、先ずこれを基礎にいろいろな要因を具体的に書き出していきます。問題を目に見えるようにしていきます。さらに、4M以外の要因(例えば、安全、環境、管理者など)がある場合は、適宜追加していきます。  (注)「使用材料」と「作業方法」の記載は省略してあります。) (2)特性要因図の作成 取り上げる現場のいろいろな問題(品質に関する特性や代用特性など)について、.現場の工長、作業員、技術者、間接部門の関係者(治具、工具、機械などの担当者)を交えて意見を聞きながら、特性要因図をつくっていきます。ここでは、問題発生の要因や原因について、なぜなぜをを繰り返しながらそれを矢印でつなげていきます。 さらに、.関係者と議論しながら、重要な要因、影響の大きな要因を絞り込みます。その要因に赤丸をつけます。次に、具体的な例を掲げます。  (3)要因の分析 取り上げられたいろいろな要因の中から、問題の特性に大きな影響を及ぼす要因を検討して、その該当するものに赤丸で印をつけます。そして、さらにその要因を分析して、必要なデータを取るなど改善に向けて具体的に取り組むことになります。このような場合、問題解決手法が役に立ちます。 4.5 パレート図 パレート図(Pareto's Chart)は、「累積度数図表」とも呼ばれていますが、「パレート図」で一般的に使われています。このパレート図は、イタリアの経済学者パレートが研究発表した図表といわれています。また、ABC分析と呼ばれることもあります。 (1)パレート図の構成

一般的な図表の構成は、右図のようになっています。データの大きい項目から順に記載して、そのデータの累積グラフを作成します。この結果が示すように、上位の数項目で全体の大半を占めていることがわかります。したがって、この問題を解決するには、上位の項目を優先して取り組むことが明確になってきます。 (2)パレート図の作成 ある工場に納入される外注品のロット不合格の内容について調査したデータです。このデータをもとにパレート図を作成します。この結果、上位3項目の不良が全体の74%を占めていることが分かります。今後、この3項目を優先して、改善に取り組むことが必要なことを示しています。 なお、エクセルでも作成できますので、大いに活用されることをおすすめします。 (3)ABC分析 パレート図に似た分析法にABC分析があります。いつからABC分析と呼ばれることになったのか不明ですが、この分析法も活用されています。例えば ・Aランク:全体の7割以上を占める ・Bランク:7割~9割を占める ・Cランク:残りの部分 このランク(又はグループ)分けは、およその区分ですが、取り上げる内容によって適宜区分を決めることになります。 (4)Aランクの優先取り組み 材料や部品の在庫品、売上商品、得意先売上高などについて、ABC分析を行なってAランクを重点的に取り組むことになります。ABC分析は在庫管理や販売管理などにとっても重要な手法となっています。なお、この分析において、3区分に固定する必要はなく、これを広げればパレート図と同じことになります。 4.6 チェックシート チェックシートは、仕事の結果を見える化するものです。材料や製品の欠点部位を記録集計してデータ分析を行なうことや、設備機械の点検結果を記録して点検漏れがないようにすることなどいろいろな仕事に使われています。 (1)チェックシートの構成

ここで重要な点は、品質特性や点検対象物などのチェックする内容すなわち、チェック項目です。

品質チェックシートの一例を右図に示します。このチェックシートは製品や材料などの欠点をチェックして、その結果をチェックシートに記録していくものです。その記録に基づいて、C管理図やU管理図に記載することにもなります。さらに、この欠点を改善していくために絵図に記入して、欠点部位を分析して原因を解析していくことになります。 (3)設備機械の点検チェックシート 次に、チェックシートがよく使われるのは、点検のためのチェックシートです。よく使われるものに、始業点検チェックシートがあります。その他、いろいろな設備や機械のチェックシートが使われています。その一例を右に示します。 点検に当たっては、標準化された「点検マニュアル」を作成しておく必要があります。例えば、目視点検か、工具(スパナやトルクレンチなど)使用か、測定具(ノギスやマイクロメーターなど)を使うかなど基本的な点検方法を定めておく必要があります。

設備チェックシートは、大変重要です。高速道路のトンネルで数トンもある天井板が落下したり、電車の電力架線事故で停電し、電車が止まってしまうなど問題が生じています。点検方法や点検時期など含めて確実に実施しなければなりません。 (4)仕事のチェックシート ものづくりの現場に限らず、技術者、事務員、管理者でも自分の仕事に必要なチェックシート持っています。もちろん、頭の中です。チェックシートとして目に見える形になっていなくとも、頭の中にあり、それに従って仕事を進めています。日常はそれでも何ら問題は起きないと思いますが、重要なプロジェクト、行事(イベント)では、必ずチェックシートを事前につくってそれに基づき仕事を進めていくことです。 4.7 散布図 あまりなじみの少ない散布図ですが、現場で使われる頻度は少なくないと思います。散布図は、二つの特性XとYの関係を調べる方法です。例えば、雨の日と不良品の関係、作業者数と生産量の関係、工場面積と生産能力の関係、年齢と賃金の関係などいろいろ取り上げることができます。 この散布図は、基本的には折れ線グラフと同じですから、何の関係のないようなデータでも視点を変えると面白い発見があるかも知れません。 (1)散布図の構成

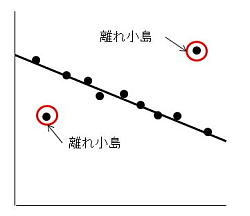

散布図の構成例を右図に示します。この図からXデータが増えるとYデータも増加していますのでこの二つのデータには「相関がある」といいます。このデータ間を線で結ぶ直線を「回帰直線」といいます。回帰直線は、エクセルで計算できます。 (2)散布図の例 身長と体重のについて、ある学校のクラスのデータを散布図にしたものです。この例ではある程度の相関があり、その回帰直線(傾向線)を赤線で示してあります。この場合、注意すべきは、このデータはこのクラスに適用されるものであるということです。すべてのクラスや日本人の一般的なデータではないということです。ここでも大切なことは「層別」であり、重要な要素になります。層別されたデータでなければ、図に示すような散布図にならないことは容易に分かると思います。 (3)散布図の相関係数

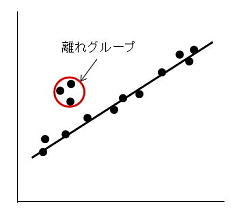

(4)対数目盛による散布図 ある新製品の組立工数について、累計生産台数と組立工数の関係をプロットしたものを参考に示します。このような対数目盛を使用した相関を調べることもできます。 (5)散布図の活用 散布図は、いろいろなデータから何か相関(関係)がありそうだと思ったら、相関図を書いてみることです。基本的な使い方は、上記のようにいろいろありますが、次のようなことにも注目して欲しいと思いいます。 (A)異常値(離れ小島)  散布図を作ってみると図のような相関図がよく現れます。このような場合、傾向線を離れた赤丸で囲んだ「異常値」が現れることがあります。私は「離れ小島」と呼んでいますが、注目したい点です。この異常値の原因や発生状況などを分析することで、新たな問題点や改善点のヒントが見つかるかも知れません。 散布図を作ってみると図のような相関図がよく現れます。このような場合、傾向線を離れた赤丸で囲んだ「異常値」が現れることがあります。私は「離れ小島」と呼んでいますが、注目したい点です。この異常値の原因や発生状況などを分析することで、新たな問題点や改善点のヒントが見つかるかも知れません。(B)離れグループ  散布図では、傾向線を離れた数点まとまった点(離れグループ)が見つかることも少なくありません。このような場合も無視しないで、その背景や理由などを分析して見ることが必要です。気がつかなかった状況や新たな視点に気づかされるかも知れません。 散布図では、傾向線を離れた数点まとまった点(離れグループ)が見つかることも少なくありません。このような場合も無視しないで、その背景や理由などを分析して見ることが必要です。気がつかなかった状況や新たな視点に気づかされるかも知れません。

|