|

ものづくりに当たって、「外注先は重要な社内工程の一部である」という考え方が大切です。しかしながら、外注先の企業(外注メーカー以下単に外注先という)は、独立した全く違う企業であるという取り組みをすると思わぬトラブルが生じたり、その解決が困難になってきます。外注先と適切な関係を築きながら共存を図っていくことを期待したいものです。 一方、受注企業はいろいろな問題を抱えており、その問題解決のために発注企業側の支援が求められます。しかし、中小企業では、社内の技術を親企業や発注先などに知られたくないなど事情もあり、協力して問題解決していくような取組は少ないように思います。 これからの、受注企業は、外部の企業から受注する立場を変革して、独自の技術を活かした製品を開発する取り組みが期待されています。単に受注生産から独立した製品もつくれる企業への脱皮を期待するものです。

1..外注先に関するよくある問題 1.1 外注先は社内工場の一つ 1.2 品質(Q)の問題改善 1.3 コスト(C)の問題改善 1.4 納期(D)の問題改善 2.転注問題 3.外注メーカー評価 4.購買担当者の購買技術向上 5.外注メーカー指導 6.これからの受注企業の課題 6.1 人手不足 6.2 賃金アップの問題 6.3 固有技術のさらなる開発 6.4 自動化の推進 6.5 企業の人材教育 6.6 付加価値を付ける 6.7 企業独自の製品をつくる 7.これからの中小企業の姿 7.1 企業の経営手段 7,2 今後の課題 . 1.外注先に関するよくある問題 1.1 外注先は社内工場の一つ

外注先に関する問題は、QCDに集約されます。どんな企業でも外注先は重要視しなければなりません。なぜならば、外注先の工場も自社の工場と連結(サプライチェイン)しているのですから当然のことです。 1.2 品質(Q)の問題改善 外注先の品質保証をしっかりさせるには、先ず工程能力を高める取り組みを進めていくことです。製品検査を強化したり、全数検査を義務付けるようでは、真の解決にはならないのです。品質向上には生産技術と生産管理(工程管理、品質管理など)の支援が欠かせません。外注先に欠けているのが技術や人材なら、自社工場で研修させることや専門家による指導など外注メーカー支援をしていくことです。 1.3 コスト(C)の問題改善

さらに、調達部品のコスト削減について、外注先の技術力を引き出すのも発注企業にとっても重要なことです。外注先に対して積極的にその企業の知恵を借りて、VA提案させる取り組みを必要です。 1.4 納期(D)の問題改善 納入遅れは、自社のラインに大きな影響を与えますから、事前の情報を如何に掴むかが、購買担当者の課題です。外注先の設備故障、納入ロット不良、輸送事故、自然災害など納期に影響を与える異常事態は常に起ります。特に外注先の生産状況(生産計画、実績などの情報)を常に掴み、受注先の担当者と情報交換を怠らないシステムを作っておくことです。 例えば、受注先の材料調達が遅れている場合、同種材なら自社の材料を貸与するとか、技術的な問題が生じている場合は、自社の技術者を派遣して支援するなどの応用も必要です。また、多種少量生産の場合、数量変更、製品変更、納期変更などが頻繁に生じるときは、事前にその情報を提供することや異常時の対応、納品のルールなどの取りきめを行う必要があります。 2.転注問題

その他、よくあるケースとして、発注品のコスト問題から転注が発生する場合があります。一方的な転注が行われないように、事前に十分な協議が行えるように取り決めておくことです。発注側の勝手な転注は、避けるべきだと思います。外注先との信頼が損なわれるもとにもなります。特に、海外企業の場合、信頼がなくなると納品停止、遅延など嫌がらせや報復的な事態が起こり得るので注意が必要です。

3.外注メーカー評価 購買担当者は、自社に納品する企業(委託先、外注メーカーなど)の評価を常に行っています。例えば、優秀なAクラスの企業から、どうにかしなければならないEクラス企業まで評価は分かれます。発注企業は、将来の企業の経営方針を見定めて、外注メーカーの育成方針を立てることも必要です。ただ、従来のような「系列」ではなく、自社の補完的な役割を担ってくれるメーカー、あるいは単に調達先として扱う外注メーカーなど外注企業の選別は一つの方法です。長年の取引を重視することは、それなりの理由(例えば、他社にない技術を持つ)がなければなりません。コスト競争の激しい時代、グローバルな時代に合った購買政策と外注メーカーの育成支援策が求められています。 4.購買担当者の購買技術向上 購買担当者に期待されることは、外注先が持っているものづくり技術の内容や社内の管理手法(納期管理、在庫管理など発注に関連する管理技術)についてを知識を深めることです。購買担当者として特に求められるのは、発注先の固有技術の知識はもちろん一般的なものづくりの固有技術知識を深めていくことです。固有技術は専門的な技術で大変難しいことですが、技術的な知識を深めていく必要があります。 その他、同業種の最先端の技術や、コスト情報などを把握していくことで、購買担当として、発注先にいろいろアドバイスできることも少なくないと思います。例えば、発注先に関連する新技術情報、ベンチマーク(Benchmarking)情報など、外注先のものづくりをサポートすることによって、お互いに利益を得ることができるようになってきます。

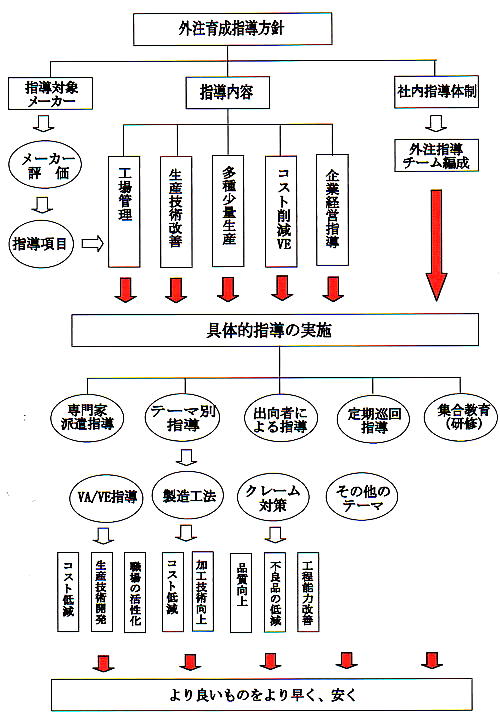

5.外注メーカー指導 外注メーカーの支援は、企業の外注育成指導方針など経営計画の一環として取り組む必要があります。次の図は、一般的な外注メーカーに対する育成の体系の事例です。個別の購買担当の指導を含めて企業として取り組むことが求めれます。

6.これからの受注企業の課題 今までは主として発注側の企業からの考え方を述べてきましたが、これからは、受注企業側の視点からの課題を考えてみたいと思います。 6.1 人手不足 今すぐに手を打たなくてはならないのは、これからの大幅な人手不足です。現在の従業員はだんだん高齢となりやがて退職していきます。企業に必要な技術や技能を習得するには時間がかかります。企業の将来の経営方針に基づき必要な人材を確保して育成していく取り組みが急務となっています。 人手不足対策には、いろいろな手段が考えられますから今からどんな手段を取っていくか考えなければなりません。 6.2 継続的な賃金アップ 従業員の賃金アップは、従業員に取っては最大の希望です。自分の仕事のレベルアップや業績(成果)の向上に伴って賃金も増えてくることを期待していますからこれに応えることが経営者の責務です。「賃金を上げたくても上げられない」という経営者の声をよく聞きますが、このような経営者は経営能力がないと言っているようなものですから、できるだけ早期に退場するか、後継者に道を譲るべきではないかと思います。「継続的な賃金アップは経営者の責務である」というのが従業員の思いです。 6.3 固有技術のさらなる開発 ものづくり企業は、独自の固有技術を持っていますから、この固有技術をさらに発展させることがこれからの生きる道です。日本で一番(又は他にない)技術を目指していかなくてはなりません。固有技術を開発する一つの方法は、新製品の開発です。新しい製品を作ることは企業にとっては大きなリスクを伴ないますが、同時に自社の固有技術の開発に大きく寄与するものです。開発費用も必要ですから、企業に余裕がある今から取り組まなければならないと思います。 6.4 自動化の推進 も一つの手段は、自動化の推進です。比較的取り組みやすいのは、ロボットの採用です。最近のロボットの活用は目ざましいものがあります。部品加工や製品組立工程にロボットを採用して、ロボットにものづくりをさせることはどんな企業でも取り組んでいます。ロボットや自動組立機械類の採用は、単に人手不足対策だけではなく、「品質は安定し、昇給も不要で、24時間黙って働いてくれる」とある中国企業の経営者が言っていました。当時の作業者の一ヶ月賃金がおよそ1,000元(当時のレートで約15,000円)で、ロボットの採用による費用から考えると、とても採算が取れない思われましたが、経営者は積極的に組立ラインに配置しました。中国企業の発展のスピードの一端を見た思いでした。 ただ、重要なことは、今の作業方法のままで自動化することには限界があります。設計段階から、自動化をやり易い製品の設計を行うことがポイントになります。 6.5 人材教育 社員の実力(成果)主義が求められる時代では、先輩が後輩を育てることや職場の皆で成果を上げていく時代ではなくなってきていると考えています。その理由は、そんな時間的な余裕がないということではないかと思います。自分の力は自分で築き上げていくことになってきています。 従業員のりスキリングも、自らの意欲がないと達成できません。「水を飲ませるために水場に馬を連れて行っても水を飲むのは馬である」と同じことです。企業が従業員を教育できる手段の一つは「OJT」ですが、これさえも十分な取り組みができていないと思います。 今の企業の人事部は、業績を確実に上げて行くには、従業員を育てることより、外部から最適な人材を雇用する方が手っ取り早いと考える方向になっています。育てるには時間を要するし、実力のある人材を雇用する方がリスクがないという考えになっています。これから企業で働く者は、自らが自らを教育(投資ともいう)する考え方を持たなければなりません。 6.6 付加価値をつける 受注品を製品とする企業は、価格競争で勝つしかないというのが、現実の問題です。「価格」で争う企業は、決して大きな利益は期待できません。よく指摘されるように、製品に如何にして「付加価値」をつけていくかがこれから一層求められます。受注品であっても、製品の改良提案や作り方の設計提案、新たな製造技術の提案などいろいろな付加価値を付けていくことができます。発注企業の図面通り製造することは第一ですが、いろいろな提案も行うことができるはずです。 6.7 企業独自の製品をつくる (1)受注企業以外の製品開発 従来から受注している製品以外に、さらに他社企業の製品をつくれるような取り組みを行うことが期待されます。自社の固有技術を発展させ、新たな製品をつくる機会となります。受注製品の幅を広げることへの挑戦が今後の企業発展と継続を確実にすることになります。 (2)企業の新製品開発 受注企業経営から自社で開発した製品をつくれる企業経営を目指すことです。企業の持つ固有技術を活かした新製品を開発して販売することを目指したいものです。中小企業で受注する製品は、部品や簡単な組立品が多いと思います。部品受注から簡単な組立品の製品、あるいは、新規の開発部品をつくるなどがスタートになるかと思います。ただ、このような取り組みはリスクもあるのでしっかりした経営計画が必要です。 (3)新技術分野の開拓 自社の強みを活かす製品製造技術から周辺の技術の開発や新たな技術を 習得するなどの取り組みが期待されます。例えば、冷間鍛造メーカーが機械加工を取り入れる、また逆に機械加工メーカーが冷間鍛造品の生産を行うなどです。これによって、新たな製品をつくることができるようになります。 また、私の現役時代に、プレス工程の中に鍛造加工を取り入れたり、プレス品に機械加工が必要のないようにプレス品の加工精度を上げたり、機械加工部品をプレス加工工程で一体化するなど行いました。これらは、VA提案から考えたものですが、その効果は著しいものがありました。企業は現状に満足することなく、常に新たな挑戦に取り組むことが経営者の責務といえます。 7.これからの中小企業の姿 7.1 企業の経営手段 日本の中小企業の経営環境は、ますます厳しくなってきます。先ず、人手不足と大幅な賃金アップ、そして後継者の課題などがあげられます。したがって、これからの企業の経営方針を早急に計画しなければならないと思います。その基本的な姿を次の表にまとめてみました。

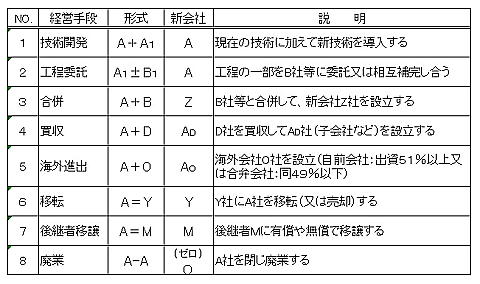

A:中小企業の会社 A1:A会社の製造技術(機械加工、プレス加工、鋳造など) B1:B会社の製造技術(同上) 7.2 今後の課題 中小企業の経営が厳しくなるなかでいろいろな経営手段を考えて行くことになると思われます。今後の取り組みの一つとして、企業の合併が期待されます。企業同士が協力し合って、新会社を設立して一体の企業として活動していくことが先ず考えられます。特に、小企業や零細企業ではお互いに協力し合うことができなければ、生き残りは難しいと考えています。他社との協力ができない場合は、将来売却か廃業の選択しかないと考えなければなりません。

|