|

| �v���t�B�[�� | ���Ƃ��镪�� | ���Y�Ǘ� | �H���Ǘ� |

| �i�����P���� | �����R�X�g�팸 | �ɊǗ� | �i���Ǘ� |

| ���i�g�� | ���i�g���Z�p | �����ԑg���Z�p | �C�O�i�o |

| �Ȋw�I�Ǘ��@ | �V�H��v�� | �����ē� | �O�����[�J�[�x�� |

| ���Y������ | ��������̏Љ� |

|

| �v���t�B�[�� | ���Ƃ��镪�� | ���Y�Ǘ� | �H���Ǘ� |

| �i�����P���� | �����R�X�g�팸 | �ɊǗ� | �i���Ǘ� |

| ���i�g�� | ���i�g���Z�p | �����ԑg���Z�p | �C�O�i�o |

| �Ȋw�I�Ǘ��@ | �V�H��v�� | �����ē� | �O�����[�J�[�x�� |

| ���Y������ | ��������̏Љ� |

�@�@���̂Â���H��̐��Y�Ǘ��S���҂̖����̈�́A���i�������Ƀ��C����H���𗬂�Ă����悤�ɂ��Ă������Ƃł��B������H���Ǘ��Ƃ��Ď��g��ł��܂��B���Y�Ǘ��̒��S�I�Ȏd���ł��邱�Ƃ͊��ɏq�ׂ܂����B �@�������A���ۂɂ͂��낢��ȃg���u�����������āA���Y���C�����X�g�b�v������A�s�Ǖi������������A�ݔ��g���u���Ȃǂ��܂��܂Ȗ�肪�N����܂��B���̖��̉�����}��ɂ́A�ŗL�Z�p�Ƌ��ɍH���Ǘ���i���Ǘ��̋Z�@���������藝�����A���H���Ă������Ƃł��B �@�@���̂Â���̌���ɂ����āA�悭�m���Ă���W���X�g�C���^�C���̍l�����ɂ��Ă��w��ł����������̂ł��B�����ł́A��{�I�Ȃ��Ƃ��q�ׂĂ����܂����B�u��肽�����i����肽�����ɍ���悤�ɂ��邱�Ɓv�����Y�Ǘ��ł���Ƃ����Ă��ߌ��ł͂Ȃ��Ǝv���܂��B

�P�D�H���Ǘ��Ƃ� �P�D�P�@�H���Ǘ��́u��ǂ݂Ȃ�������̔@�� �P�D�Q�@���Y�H���̓����� �Q�D�������̖ڂ̕t���ǂ��� �Q�D�P�@�l�̓��� �Q�D�Q�@���̗��� �Q�D�R�@�ݔ��̓��� �Q�D�S�@�l�b�N�H���͂ǂ��� �R�D�K�v�ȕ��i��K�v�Ȏ��ɕK�v�ȗʂ����H���� �S�D�d�|����ɂ̖��_ �T�D�W���X�g�C���^�C���ƃt�H�[�h�V�X�e�� �T�D�P�@�W���X�g�C���^�C�� �T�D�Q�@�t�H�[�h�V�X�e�� �U�D���C���X�g�b�v���蒼���� �V�D�s�Ǖi�͍��Ȃ��A�����Ȃ� �W�D�E��̈��S�Ǘ��́u�]�ƈ����v �X�D�|�J���P �X�D�P�@�v�i�K����͂��߂� �X�D�Q�@�Z�p�I�ȑ�̐��i �X�D�R�@�]�ƈ����S�m�ۂ̃|�J���P �X�D�S�@�|�J���P�̎��� �P�O�D�@IoT�ɕs���ȃZ���T�[�� �P�P�D�X�}�[�g�H��Ƃ� �P�Q�D�C���_�X�g���A���C���^�[�l�b�g �P�R�D���̂Â����Ƃ̊�@�Ǘ� �P�R�D�P�@�H�ꗧ�n�̐Z���X�N �P�R�D�Q�@�ُ펞�̈ϑ����Y�� �P�D�@�H���Ǘ��Ƃ� �@���Y�Ǘ��̒��ŁA�H���Ǘ������̒��S�ɂ��邱�Ƃ́u���Y�Ǘ��v�̂Ƃ���ŏq�ׂ܂����B�܂��A���Y�H���̈Ӗ���H���̍\���v�f�Ȃǂ����������Ă����Ă��������B �P�D�P�@�H���Ǘ��́u��ǂ݂Ȃ�������̔@���v

�@�������A���ۂɂ͂��낢��ȃg���u�����������Ă��܂������Ȃ����Ƃ������A���������Œ�����肪�R�ς��Ă���Ƃ����̂������ł��B �@���}�͂���u���Ŏg�p���������ł����A�����ԑg�����C���ɂ�����H���̘A�������f���I�Ɏ��������̂ł��B����͈�̍H���ł��B���i���P�䊮������Ƃ��ׂĂ̍H�����P�����i�ނ��ƂɂȂ�܂��B�}����킩��悤�ɐ��i�����܂łɂ́A���ׂĂ̍H�������̂悤�ɐ�ڂȂ��q�����Ă��܂��B�ǂ����Őꂽ��A�d�Ȃ�Ɛ������C����Y�H�����卬���ɂȂ�܂��B

�P�D�Q�@���Y�H���̓����� �@�H���Ǘ��́A���i�̐��Y�ɊW���邷�ׂĂ̍H���̓��������~���ɂ����߂邱�ƂƂ����Ă��悢�Ǝv���܂��B������V�X�e���I�ɐi�߂Ă����̂��u���Y�Ǘ��V�X�e���iProduction Management�@System:PMS�j�v�ł��B���ꂼ��̊�Ƃł��̊�Ƃɍ��������Y�Ǘ��V�X�e���������Ă��܂��B�����āA�����ƌ����悭�A���_�Ȃ����Y���s�����߂ɂ́u�V�X�e���̉��P�v�Ɏ��g�ނ��Ƃ��K�v�ɂȂ�܂��B

�Q�D�������̖ڂ̕t���ǂ��� �@�@�������̊Ď��₻�̖��_�̉��P���s���̂��H���Ǘ��̏d�v�Ȏd���ł��B���������Ȃ킿���i����H�i�̗���̊Ď��̃|�C���g�́A�u�l�̓����v�u���̗���v�u�ݔ��̓����v�ł��B�Ď��̊�{�ƂȂ�̂́A��Ƃ���H�́u���ԁv�i�ʁj�Ɓu�i���v�i���j�ł��B ���Ɉ��������܂��B �Q�D�P�@�l�̓���

�Q�D�Q�@���̗���

�Q�D�R�@�ݔ��̓��� �@�E��̋@�B��ݔ��̉ғ���ԁA���C���̃X�s�[�h�Ȃǂ��m�F���܂��B���ɁA�ݔ��̒�~�A���Y�X�s�[�h���x���A���Y���ʂ��B���ł��Ȃ��Ƃ��͒��ӂ��Ȃ���Ȃ�܂���B�Ď�����Ƃ���́A�ғ����A���ԓ�����o�������A�`���R��A�i��莞�ԁA�s�nj��Ȃǂ��|�C���g�ɂȂ�܂��B �Q�D�S�@�l�b�N�H���͂ǂ��� �@��ɏq�ׂ��悤�ɍH���Ǘ��͍H���S�̗̂������ǂ݂Ȃ����邱�Ƃł��B�悭����P�[�X�ł́A�ǂ�ȍH��ł��ǂ����̍H�������Ԃ�v������A�s�ǂ���������ȂǂōH�����X�g�b�v������A�x���Ƃ��낪�o�Ă��܂��B��ɂ��̂悤�ȏ�Ԃ̍H������ʂɁu�l�b�N�H���v�i���̓{�g���l�b�N�Ƃ������j�Ƃ����܂��B����ɒʏ�͑�͂̉͂̂��Ƃ����̗�����A�V���i���������ꂽ�Ƃ��A���C���𗬂�鐻�i�\�����ς�������ȂǂɐV���Ƀl�b�N�H�����������܂��B���̂悤�ȃl�b�N�H���◬��̍������Ԃ����O�ɔc�����A���P���u���邱�Ƃ��Z�p�҂⌻��ē҂̎d���ɂȂ�܂��B �R�D�K�v�ȕ��i��K�v�Ȏ��ɕK�v�ȗʂ����H���� �@�@�������C���i�g�����C���ł������ȉ��P�Ƀ��C���Ƃ����j�ň��̃X�s�[�h�̂��Ƃł��̂������悤�ɂ��邽�߂̍l�����́A�u�K�v�ȕ��i��K�v�Ȏ��ɕK�v�Ȃ�������v�Ƃ������ƂɂȂ�܂��B���ꂪJIT�iJust in Time)�ƌĂ�Ă���̂ő����̕��͂��������Ǝv���܂��B�����A�����ɂ͂Ȃ��Ȃ����܂������܂���B���Y����ł́A���낢��ȃg���u�����N���邩��ł��B

�S�D�d�|����ɂ̖��_

�@����ɍɂ������ꍇ�A��L�̂悤�Ȗ�肪���݉����Ă��܂��Ă��邱�Ƃ������̂ł��B�����ŁA�ɂ����炷���Ƃ́A�����ɖ������݉����邱�ƂɂȂ�܂�����A�ɍ팸�͐E��̉��P�̃`�����X�Ƃ������܂��B��������̌o���ŁA�n�ڋ@�B���̏Ⴕ�Ď��H���i���C���j�ɑg�����i���Ԃɍ���Ȃ����Ƃ����т��т���܂����B�ł�����A�@�B�̒��q���ǂ����ɂł��邾���������������L��������܂��B�@�B�̎���͍ɂ̎R�ł�����������Ȗh�q�̌��ʂł��B���������āA�P�Ɂu�ɂ����点�v�ł͉��̉����ɂ��Ȃ�Ȃ����Ƃ͂����܂ł�����܂���B

�T�D�W���X�g�C���^�C���ƃt�H�[�h�V�X�e��

�@�W���X�g�C���^�C���́A�g���^���Y�����iTPS:Toyota Production System�j�̊���Ȃ����̂ł��B������l�Ă������ψ�搶�́A���̒����u�g���^���Y�����v�̒��ŁA�A�����J�̃X�[�p�[�}�[�P�b�g�̎d�g�݂�m��A�W���X�g�C���^�C���̍l�������m�������Əq�ׂĂ��܂��B�]�k�ł����ATPS�͕č��t�H�[�h�Ђ̎����Ԑ��Y�V�X�e���i�R���x���[�V�X�e���ɂ���ʐ��Y�����j�𑁂�����w�сA���̉e�����Ă���Ǝv���Ă��܂��B����Ƀg���^�̓t�H�[�h�Ђ̎В��w�����[�t�H�[�h(1863-1917)�̒����uToday and Tomorrow�v�i���{���m�̃n���h���F�|�������@�������_�Ё@2002�N������܂��j������w�Ԃ��Ƃ����������Ƃ����Ă��܂��B �T�D�Q�@�w�����[�t�H�[�h �@�w�����[�t�H�[�h�̍l�����͍��ł���ώQ�l�ɂȂ�܂��B��������܂��ƁA�ނ͓��������ԘJ������ʓI�Ȏ���ɁA�T�T���A����W���ԘJ����T�x�Q�������̗p���āA�����ԘJ���̕��Q������Ă��܂����B���{���T�x�Q�����ɂȂ����̂͂����̂��Ƃł��傤���H�܂��l�ދ���ɂ��ẮA�u���_�m���i���t�����̋���j�͕K�v�ł��邪���ꂾ���ł͉������ɗ����Ȃ��B�{�l�̐��v�i�d���j�ɖ𗧂��H���炪�K�v�ł���v�Əq�ׂĂ��܂��B �U�D���C���X�g�b�v���蒼�����H �@�@�g�����C������H���C���ŕs�ljӏ������������ꍇ�i���͕s�Ǖi�����������ꍇ�j�A���̏�Ń��C�����~������ŁA���̖����������čĉғ��������ƂƁA���̍H���̍�ƈȍ~�͒��f���āA���C�����~���Ȃ��Ń��C���O�Ŏ蒼�������@������Ƃ�����܂��B���C�����~���邱�Ƃ́A���ׂĂ̍H�����X�g�b�v���邱�ƂɂȂ�܂�����A���̏ꍇ�̑����͖c��Ȃ��̂ɂȂ�܂��B�����ɂ��̊�Ƃ̐��Y�Ǘ��̍l�����̈Ⴂ������Ă��܂��B����ɁA���̊�Ƃ̐v���Ȗ����P�\�͂����邩�ǂ������ۑ�ł��B���̔\�͂��Ȃ��ƁA�����i�̑S�������A�I�ʂȂnj����̂��߂̔�p������Ȃ����傷�邱�ƂɂȂ��Ă��܂��܂��B

�V�D�s�Ǖi�͍��Ȃ��A�����Ȃ� �@�@���Y�������߁A�i���̈��肵�����i������Ă������߂ɂ́A���ǂ̂Ƃ���u�s�Ǖi�͍��Ȃ��A�����Ȃ��v���Ƃɂ��܂��B���̂��߂ɐ��Y�Ǘ���i���Ǘ�����������s�����Ƃ����߂��܂��B�s�Ǖi������Ȃ��O�i�[���j�ɂ��邽�߂ɁA����Z�p�҂⌻��ē҂���S���Ă���Ƃ����Ă��ߌ��ł͂���܂���B���Y�Ǘ���i���Ǘ��̒m�����w�сA�����̐E���H���Ɉ�w�������Ă����������̂ł��B �W�D�E��̈��S�Ǘ��́u�]�ƈ����v

�@�@�E��̊ēҁA�Ǘ��ҁA�Z�p�҂́A���̂悤�Ȋ댯�ȗv�f�̂���E��������S�Ȍ���ɂ��Ă����Ӗ����Ă��܂��B���S�ɂ͂���ł悢�Ƃ������x�͂Ȃ��̂ŁA��ɂ��悢���S���m�ۂ������Ƃ������_�͎����Ȃ��Ă͂Ȃ�Ȃ��Ǝv���܂��B�u�q�����u�n�b�g�v�������Ƃ����������ɂ��̈��S���i�߂Ă���E�������܂��B

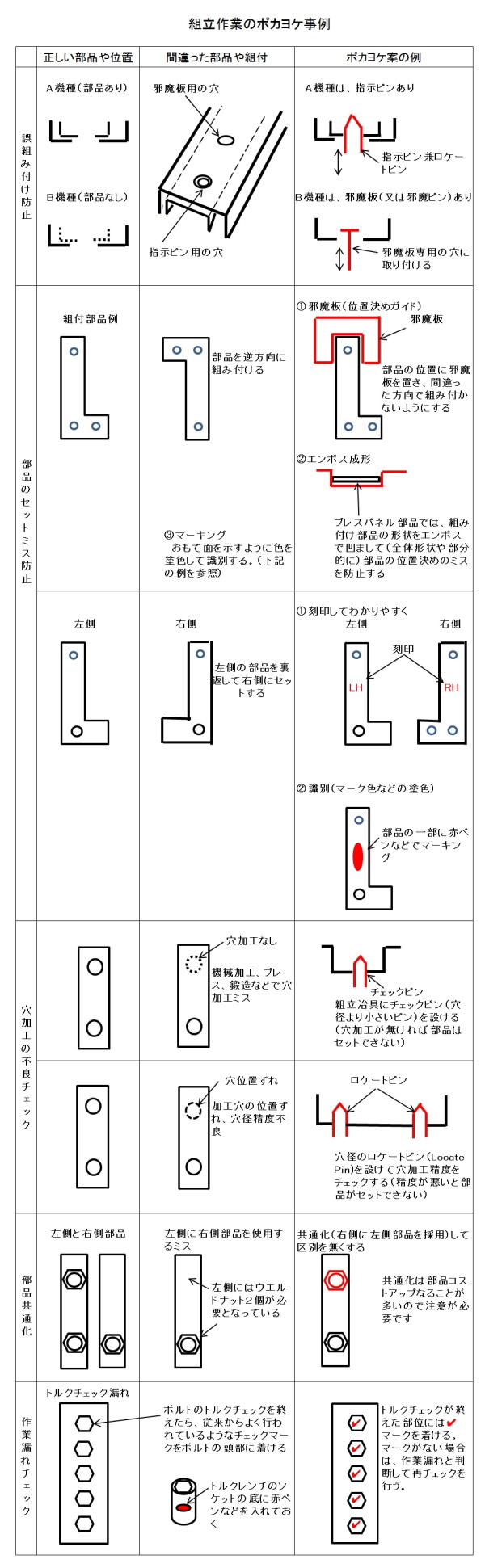

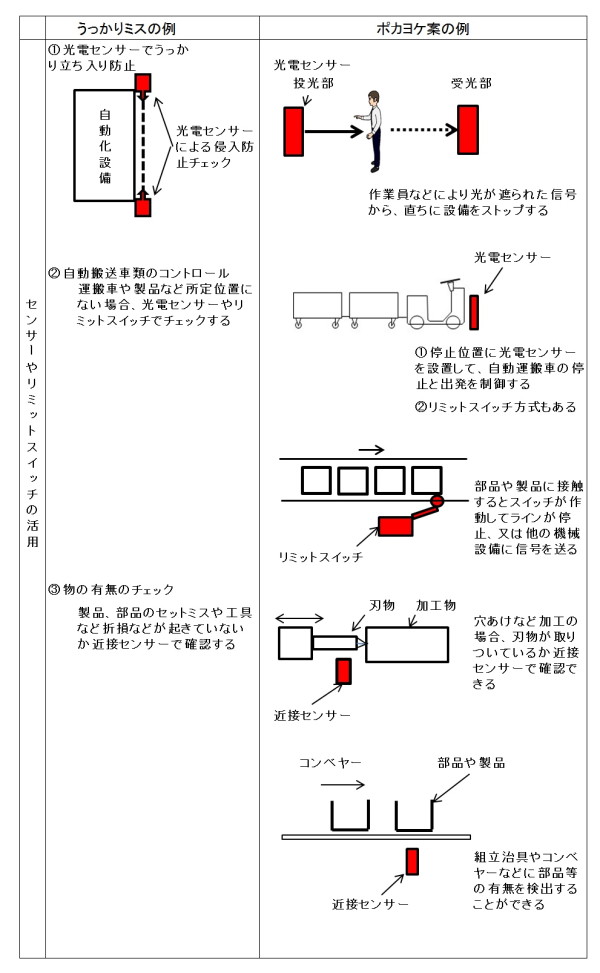

�X�D�|�J���P �@���Y�Ǘ��̒��ōł��z�����邱�Ƃ́A�u�l�̓~�X��Ƃ��v���Ƃ�����̂ŁA���̑Ή���g�ݍ��܂Ȃ���Ȃ�Ȃ��Ƃ������Ƃł��B�����X�^�b�t�����l�ł����A�p�\�R���ɃC���v�b�g�~�X�������Ă������C�����A���̏�ŊȒP�ɏC�����邱�Ƃ��ł��܂��B�������A���i�̉��H��g�ݕt����ƃ~�X�́A�ȒP�ɏC����ύX�͂ł��Ȃ����̂ł��B�C�����i�K���x����Ζc��ȕs�Ǖi���ł��Ă��邱�ƂɂȂ�A���̑����͑�ςȂ��̂ɂȂ�܂��B �@�����h�~����ɂ́A�v��Y�Z�p�I�ȑK�v�ɂȂ�܂��B�܂��A�������ݔ��A���{�b�g�A�����^���ԁA�`�F�C���R���x���[�Ȃǐݔ��ʂł́A��ƈ������łȂ��ݔ��ۑS�҂Ȃǂ��܂߂čl���邱�Ƃ͂����܂ł�����܂���B �X�D�P�@�v�i�K����͂��߂� �@�����̕��i�_������Ȃ鐻�i�́A�����悤�ȕ��i�������̂ŁA�ԈႢ�₷���͓̂��R�ł��B���ɁA�{���g�i�b�g�ށi�����ƒ����j�A�^�b�s���O�Ȃǂ˂��ނ͂Ȃ�ׂ��W�������āA��ނ����炷���Ƃɓw�߂邱�Ƃ��K�v�ł��B�܂��A���i�v�i�K����A���ʋL���A����A�F�ʂȂǑg�ݍ��ނ��Ƃ����߂����Ǝv���܂��B����ɁA���i�̋��ʉ��A���p���͂��ꂩ�����w���g�ނׂ��ۑ�ł��B �X�D�Q�@�Z�p�I�ȑ�̐��i �@��ƃ~�X���N����₷����ƁA���ɕ��i�̑g�ݕt���́u����Ȃ��v�A���H�́u����Ȃ��v�̂悤�Ȏd�l������ꍇ�A�ݔ��A����A�H��Ȃǂ�p�����|�J���P����l����ׂ��ł��B���Y�J�n�O�̑�̂ق��A��肪�������ꍇ�ɂ́A��ƒ��ӂŏI��点�邱�ƂȂ��A�|�J���P�Ɏ��g��ł������Ƃł��B�|�J���P�́A�@�B�I�ȑ�̂ق��ɁAIT�����p�����\�t�g�ʂł̑�ɂ��ϋɓI�Ɏ�����Ă����������̂ł��B �X�D�R�@�]�ƈ����S�m�ۂ̃|�J���P �@�H����̂��ׂĂ̍�Ɓi�ݔ��ۑS��ƁA���i���i�̉^����ƂȂǂ��܂ށj�͕W����Ƃ���点�邱�Ƃ͓��R�ł����A��ƃ~�X���Ȃ�ׂ��������A���Ȃ킿�A�|�J���P����������悤�ɂ��Ă������Ƃł��B�|�J���P�͂��ׂĂ̍�ƎҎx���̂��߂̂��̂ł�����A�ϋɓI�Ɏ��H���Ă����ׂ��ۑ�ł��B���ЊԂ��Ȃ����̃v���X��Ǝ��K�E��ŁA���S���u�Ƃ��āu���d�Z���T�[�v��u���艟���{�^���v���A�܂��ݔ��ʂł́u���~�b�g�X�C�b�`�v�ނ��̗p����Ă��܂����B���S��͂��ꂩ�����w�̐��i�����߂��Ă��܂��B �X�D�S�@�|�J���P�̎��� �@���ɉߋ��Ɏ��H���Ă����|�J���P�̎�����Q�l�Ɏ����܂��B   �P�O�D�h���s�ɕs���ȃZ���T�[�� �@�h���s�͑��푽�l�ȃZ���T�[�����p���邱�Ƃɂ���āA���̋@�\�����Ă������̂ł��B�Z���T�[�͂��낢��ȏꏊ�Ƃ��ʒu�Ɏ��t�����A���̃Z���T�[���炢�낢��ȃf�[�^����ɓ���悤�ɂ��Ă��܂��B�܂��A�Z���T�[�͐l�Ԃ�@�B���F���o����悤�ɓd�C�M���ɕϊ�������̂Ƃ����܂��B �@���Ɏ����̂́A�Z���T�[�̈��ł��B

�@ �P�P�@�X�}�[�g�H��Ƃ� �@���ꂩ��̃X�}�[�g�H��͂ǂ�ȍH��ł��傤���H �@�E�l�H���]�iAI�j���g���āA�ł������̗ǂ����Y���s�Ȃ� �@�E�e��Z���T�[�����p���āA���Y�f�[�^����肵�A�������g���邱�Ƃɂ���Ď����ł��t���L�V�u���Ȑ��Y���s�Ȃ� �@�E���Y�ɕK�v�Ȋe��̎w�߂��C���^�[�l�b�g���g���čs�Ȃ� �@�E�H��ԁA�����ƊC�O�A�O�����[����ƍH��A���q�l�ƍH��Ȃǒ��ڌ��сA���Ԃ̒Z�k�A�A�[���E���[�h�^�C���Z�k�A�R�X�g�ߌ��A�����^�]���Ȃǖڎw���Ƃ���ɂ���܂��B �P�Q�D�C���_�X�g���A���@�C���^�[�l�b�g �@����́A���Y�H�ꂾ���ł͂Ȃ��A����̐�����d���Ȃǂ���������u�f�W�^�����v���邱�Ƃ��Ӗ����܂��B�Ⴆ�A�̔��A�T�[�r�X�A��ÁA��ʁA����Ȃǂ��ꂼ��̕�����������Ƃ������܂��B��������̃f�W�^�����͋}���ɐi�݁A�C���^�[�l�b�g�Ƃ�����i�ɂ���āA���B�̓��퐶������ς��邱�ƂɂȂ�܂��B�����ɁA���낢��ȃ��X�N����������Ǝv���܂��B���̑�����ꂩ��̉ۑ�ł��B �P�R�D���̂Â����Ƃ̊�@�Ǘ� �@�ߘa���N�X������P�O���ɂ����ē��{�ɏ㗤�����䕗�P�T����P�X���Ȃǂ��A�֓����瓌�k�n���ɂ����Đr��Ȕ�Q��^���܂����B���J�ɂ��͐�̔×��ɂ���ĉƉ����̗����⏰��Z���A�y���ЊQ�A�S���⓹�H�̑���ȂǑ傫�ȑ��Q���������܂����B��Ƃ��H��̐Z����Q���������āA�H�ꌚ���̔�Q��@�B�ݔ��Ȃǂ��g�p�s�\�ɂȂ��Ă��܂��܂����B�����ɂ킽���Đ��Y���ł��Ȃ��Ȃ�ƁA�ڋq�i�[�i��A���q���܂Ȃǁj�ɑ傫�Ȗ��f�������邱�ƂɂȂ�܂��B��ƂƂ��Ắu��@�Ǘ��v����ɂȂ��Ă��܂��B���̋@��ɃT�v���C�`�F�[������Ȃ��悤�ɁA�ēx���������s������Č������邱�Ƃ����߂��Ă��܂��B �P�R�D�P�@�H��̗��n�̐Z�����X�N

�@�E�H��̈ړ]����H��̌��� �@�@�H��g���A�ݔ������A�V�݂̂悤�ȋ@��ɑ��H������݂��āA�����ړ]����B �@�E�@�B�ݔ��̔z�u���P �@�@�\�Ȍ���Z���������悤�ȍ����ɔz�u����B�d�v�ȋ@�B�A�d�C�ݔ��́A����K��݂��Đݒu����Ȃǂ��l�����܂��B �@�E���v�� �@�@�ݔ���@�B�ނ̐��v��\�z���Ă��̎��O�ɑ���s���Ă����B�Ⴆ�A�@��ނ̌������e�Ղɂł���\���A�P���Ȃǂ̍�Ƌ�Ԃ̊m�ہA�����e�i���X���s����悤�ȃ��C�A�E�g�Ȃǂ����{���Ă����B �P�R�D�Q�@�ُ펞�̈ϑ����Y�� �@�@�H��̐Z���A�H��ЁA�n�k�ɂ��@�B�̑���Ȃǂɂ�钷����Ȑ��Y�X�g�b�v���������ꍇ�A�ǂ̂悤�ȑK�v�����������Ă������Ƃ��K�v�ł��B��i�̈�Ƃ��āA���i�╔�i�̈ϑ����Y�A���H�ϑ��Ȃǂ��l�����܂����A�ً}���̏��u�ƂȂ�܂��̂ŁA�����Ɏ��{�ł��邱�Ƃ͓���Ǝv���܂��B���X�N��Ƃ��āA���O�Ɏ��g��ł������Ƃł��B�ϑ��悪�\�ȏꍇ�A���݂��̋��͌_��Ƃ��Č������Ă����Ȃǂ��l�����܂��B

|