|

| プロフィール | 専門とする分野 | 生産管理 | 工程管理 |

| 品質改善道具 | 製造コスト削減 | 在庫管理 | 品質管理 |

| 製品組立 | 製品組立技術 | 自動車組立技術 | 海外進出 |

| 科学的管理法 | 新工場計画 | 第一線監督者 | 外注メーカー支援 |

| 生産性向上 | 活動事例の紹介 |

|

| プロフィール | 専門とする分野 | 生産管理 | 工程管理 |

| 品質改善道具 | 製造コスト削減 | 在庫管理 | 品質管理 |

| 製品組立 | 製品組立技術 | 自動車組立技術 | 海外進出 |

| 科学的管理法 | 新工場計画 | 第一線監督者 | 外注メーカー支援 |

| 生産性向上 | 活動事例の紹介 |

全社的な品質管理に関する取り組みは、ISO9001(品質マネージメントシステム:QMS=Quality Management System)がありますから、これを参考にしながら社内の品質活動に取り組んでみることです。多くの中小企業が認証取得しています。これは認証取得を目的とするのではなく、その過程を通じて社内の品質の改善に取り組むことが必要です。ISO認証については、いろいろな批判もありますが、自社のQMSを見直し、改善しながら活かしていく取り組みが大切です。

1.品質管理とは 1.1 不良品を作らない 1.2 何故不良が発生するか 1.3 品質の保証及びその社内体制 2.品質の作りこみ 3.品質のばらつき 3.1 工程能力 3.2 何故ばらつきが起きるか 3.3 設計公差と検査規格 3.4 特採 3.5 検査データの偽装 4.品質の向上 4.1 品質の問題の解決 4.2 QC工程表の改訂 4.3 不良品ゼロへの取り組み 5.品質確認と検査 5.1 工程の品質検査 5.2 完成品の品質検査 5.3 品質測定機 5.4 品質検査のDX 5.5 RPAの採用 6.品質改善結果の記録 7.仕事のマニュアル化 8.クレーム 8.1 クレーム処理 8.2 クレームの未然防止 8.3 サイマルエンジニアリング 8.4 デザインレビュー 8.5 故障の未然発生防止 9.フロントローディング 1.品質管理とは

1.1 不良品を作らない どの企業でも不良品の発生(加工不良、組立精度不良など)が起こります。できるだけ不良ゼロにするために、懸命に努力しています。なぜ不良が発生したのか?その原因を突き止め改善していくことが第一歩です。原因を突き止めるために、「何故?」「何故?」を5回繰り返してみることだと大野耐一先生は著書に述べています。 品質不具合の問題点の分析には、特性要因図、ヒストグラム、管理図など使い、かつデータによる現状把握と改善をしていくことに努力していきたいものです。品質向上は本当の原因を掴み、その再発防止の対策をとることができるかどうかにかかっているのです。 1.2 何故不良が発生するか ものづくりで不良品が出るのは、加工や組立工程の条件、材料、部品、作業者、設備機械などの状態や使用条件が変動、変化するからです。設定された条件を守ることは当然ですが、設定外の状態が生じたときに、どう対応するかです。例えば、材料や部品にたまたま目につくゴミが付着していた時どうするかです。作業書(作業マニュアル)には記載されていません。この場合、作業者の判断でそのまま使用するか、丁寧に除去して使うかになります。また、作業者が気が付かないことであれば、そのまま製品加工され公差外れの不良品となるかもしれません。何か異常を発見したとき、工程で変化が生じた時など当然監督者に報告するという規定通りの行動をとっていくことは当然ですが、作業マニュアルの見直し(改定)も必要になります。

1.3 品質保証及びその社内体制ある企業の品質管理の理念として、「当社はお客様に対して十分に品質が保証された商品を提供する」ことを掲げ、これを実現するために全社員が取り組むことを宣言していました。お客さまが満足する製品をつくること、これをすべての製品に品質保証する活動が企業に求められています。これは、作業者はもちろんすべての従業員が品質知識や技術技能を高め、いろいろな問題の解決、改善に取り組まなくてはならないということです。品質保証は、製品に設計(図面や仕様書など)の要求する品質を確実に実現することです。そのためには、製造工程や作業標準などが正しく守られていること、品質標準が守られていることを確認し評価して問題点を改善していく取り組みです。品質保証が不十分な製品は、お客さまからクレームとなって現れてきます。 なお、製品の品質保証では、設計に関する問題が少なくないことです。強度が足りない、耐久性がなくすぐに壊れる、破損する変形するといった問題があることを追記しておきます。 2.品質の作りこみ

3.品質のばらつき 3.1 工程能力

生産工程が製品(検査)規格に対して、満足する製品が作られているかどうかを判断する基準として、工程能力指数(Cp:Process Capability Index)があります。その計算式は次のようになっています。 工程能力指数(Cp)=規格の幅(公差)/(6×σ) (注 σ:シグマは製品のばらつきを示す数値) なお、一般的にかたより(偏り)があるので、この場合Cpkは Cpk=公差ー2絶対値(µーT)/(6×σ) (注 データの平均値:µ、公差の中心値:T) で示されます。 一般的な知識として、6σ(±3σ)では製品は100%合格品ができるとはいえません。そこで規格の幅の中に製品のばらつきが8σ(±4σ)なら十分と考えられています。したがって、工程能力指数Cpが1.33以上ならその工程は満足できると判断します。この数値はなかなか達成するのは容易でないのですが、納入先からはこれを達成するように求められることが多いものです。工程改善や作業改善などに取り組む必要が出てきます。 なお、蛇足になりますが統計的な確率でいえば、8σでも10,000個に1個の不良品が含まれることになります。すなわち、不良率は0.01%となり、不良率はゼロではないことです。この確率は、ものづくりの工程が管理された状態の時のものであり、工程が管理されていないいわゆる成り行き管理の時には、不良品は当然さらに増えてきます。したがって、確率以上に不良品ができる場合は、工程管理に問題が生じていることを意味します。

3.2 何故ばらつきが起きるか? 製品をつくるには、製造工程とその条件が設定されています。具体的に記載されたものが「QC工程表」ですが、記載されていない条件(項目)もたくさんあります。例えば、気温、湿度、電圧、電流、振動、作業者の技能、設備保全や治具金型類の損耗限度など少なからず製造品質に影響を及ぼす条件が無限といってよいほどあります。このような条件をすべて記載し、管理していくことは困難です。品質に大きな影響を与える条件はQC工程表に記載することが必要ですが、記載しても管理することができない場合も実際に起こります。 例えば、生産数量が増えると、治具や金型は少しずつ摩耗して、製品の寸法精度が変わってきます。したがって、厳密にいうと同じ寸法の製品は出来ないといえます。これがばらつきの始まりです。寸法の少しずつ違った部品を組み立てるとできる製品も寸法のばらつきが起こります。また、作業者が変わることによってもつくられる製品にはばらつきが起こります。このように、製造工程で製品のばらつきを起こさせる条件は、無限にあるといえます。このことをよく理解しておく必要があります。長い間、現場の技術者の経験として、「毎日つくる製品は生き物のように変化する」ことを実感したものです。

3.3 設計公差と検査規格 「公差」は製品の設計において、その製品の性能や機能を果たすために許される最大寸法と最小寸法を決定しますが、その差を公差(設計公差)といいます。例えば、95±0.05のように指示された場合、この±0.05が公差(許容されたばらつき)ということになります。 現場における「検査規格」は、その製品の合格、不合格の判定のために決められた規格ですが、同じように公差が定めれています。例えば、95±0.04のように示されます。生産工場では、一般的にこの検査規格の公差は、設計公差より小さく(厳しく)設定されますが、当然同じ場合もあります。製品の寸法が公差外(規格外ともいう)となれば不良品となります。なお、検査規格は設計公差や製造工程能力などから決められます。製品のばらつきを検査規格内に入るようにしていくことが現場の力といえます。品質改善は先ずこの公差外になった不良品を防ぐことが、改善の始まりであるといえるでしょう。 3.4 特採 ある大手企業の品質データの偽装が大きな問題となっています。製品の納入先が多岐にわたり、さらに納入先が製造する製品に問題が発生する恐れが指摘されるなどその影響が非常に大きいからです。その偽装とされる原因の一つに「特採(とくさい:特別採用)」が行なわれたのではないかという推測があげられています。 特採は企業によりその取り扱いは異なると思われますが、これは品質基準を変更するもので、具体的には一時的な、臨時の公差の変更、寸法変更などです。例えば、JISで定められている規格や発注先の設計図面寸法や公差などを工場側で勝手に変更して、製品を合格させるものです。このような扱いが現場で「特採」と呼ばれています。その結果、正規の規格で製品が合格していると偽装して納品されることになります。 工場で生産した材料や部品が不合格となった時その数量が多いとか、そのロット全部が不良品などの場合、手直しするか特採とするか、しばしば取り扱い協議が行なわれることがあります。通常は手直しすることになりますが、時間的な制約や修正不可能などの問題があると特採が検討されることがあります。この特採が工場部門だけで行なわれると問題になります。このような場合は、当然ですがお客さま(納品先)と協議する必要がありますが、工場側で無断処理されることが問題です。特採については予想外の問題を含んでいることが多いので、行うべきことではありませんが、現実に生じる恐れがある場合は、その取り扱いについて社内規定を設けるなど正しい処置をとるように管理していかなくてはなりません。

3.5 検査データの偽装

製品の検査作業は、製品の品質を保証する具体的な作業ですから、その内容は社内だけではなく、お客さま(納品先)に正しく公開できる公正な、正しいものでなければなりません。ただ、いろいろな社内の事情から検査データの偽装が発生することがありますから、管理者、監督者はその偽装を見抜く力が求められます。 (2)検査データの偽装例 検査データの不正の例をあげてみます。 ①検査の省略・・・・・検査をしないで合格させる。検査項目の一部の省略など ②検査結果のねつ造・・・・・不合格なのに合格判定が出るようにデータを書き換える ③検査データの取り直し・・・・・合格数値が出るまで測定をやり直す ④検査方法の変更・・・・・検査基準を変えて測定して、合格できる数値を生み出す ⑤合格できる数値を勝手に記載する・・・・・鉛筆を舐めて適当なデータをねつ造する ⑥前回データを流用・・・・・前回測定品、前回ロット品などのデータをそのまま流用する (3)データの偽装を見抜く その他いろいろな偽装手段が考えられますが、それを見抜く力を持たなくてはなりません。検査の不正が起こるのはそれなりの企業(職場)の事情があるはずです。それを先ず把握することが必要です。 例えば、 Q:慢性的な不良で合格品が足りない C:不良品の手直し工数多い、その手直し時間がない D:納期に間に合わないなど このような例では、生産部門や営業部門の力が強くて検査部門の権限が弱い位置づけとなっている場合がほとんどです。検査部門で製品が不合格になれば、生産ストップを生産部門に命令できるような権限を持たせることも検討すべきです。さらに、根本的な問題は、企業の「コンプライアンス(Compliance:法令遵守)」が欠けていることでもあります。これは経営者に責任があるといえます。 <偽装を防ぐ、見抜くには> ①検査部門の社内監査・・・・・法令や社内規則違反がないか定期や臨時監査の実施 ②検査部門の権限と責任強化・・・・・検査部門業務の独立性、保証責任の明文化 ③検査作業の標準化・・・・・誰が検査しても同じ結果になること ④検査基準(測定基準)と組立加工基準の一貫性。検査測定基準の明確化など ⑤データの見える化・・・・・グラフ、管理図、ヒストグラムなどの活用 ⑥検査員の能力向上・・・・・検査員の教育訓練、能力評価制度など 検査の不正を防ぐためには、偽装の背景となった根本的な問題を先ず改善すべきことはいうまでもありません。 4.品質向上 4.1 品質の問題解決 どの企業でも品質問題の解決に取り組んでいます。品質不良などの問題が起きたことに対する対策活動が活発に行なわれています。これも重要な活動ですが、間違っては困るのは。品質問題を起こされない、不良品を作らない取り組みが最も優先させる課題であるということです。管理図などQC7つ道具を駆使していくこともその手段の一つです。 不良品は、ばらつきが定められた公差以上になることですから、先ず、ばらつきを分析改善することが第一ステップです。すでに述べたように4Mを中心に特性要因図などを使って検討していくことができます。品質を工程で作り込むとは、製品のばらつきを少なくすることでもあるのです。 4.2 QC工程表の改訂 問題を解決し、あるいは改善を行なった場合、再発防止の歯止めとして大切なことは、QC工程の変更や、作業マニュアル変更などをしっかり改訂記録していくことです。これが欠けているケースが現場でよく見られます。職場の掲示版に改善の事例報告がよくありますが、成果の内容だけでなく、標準書類の変更内容も具体的に表示していくことを忘れてはなりません。 参考にQC工程表のサンプルを示します。具体的なデータは削除してあります。QC工程表の書式は、企業によりさまざまですので、製品の工程、品質内容により作成されるものです。(工程名はサンプルです)  <注> 図のサンプル中で工程名は事例として記載したものです。

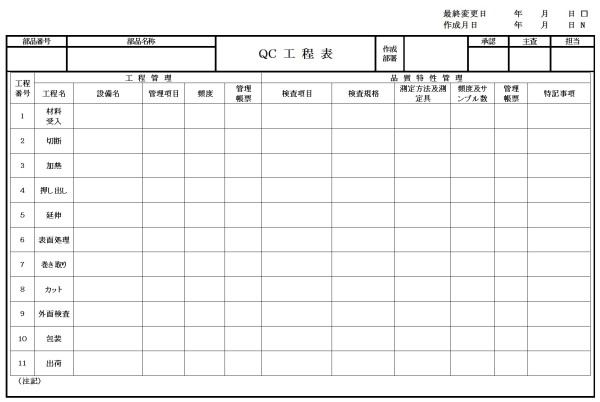

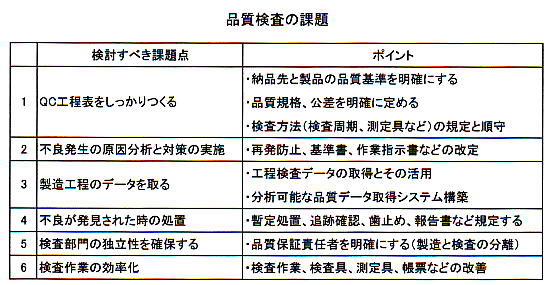

4.3 不良品ゼロへの取り組み 最近、ハンバーグ店で買ったハンバーグの中に、ビニール片のようなものが混入していたというクレームがテレビなどで報じられています。例え100万個に1個(不良率:0.0001%)であっても、お客様にとって重大な問題です。あってはならないことです。不良品をゼロにする取り組みは、ものづくり工場の最大の課題でもあります。ただ、不良品といっても重大なものから軽微なものまでいろいろ発生しますから、すべての不良品を一律に取り上げるのではなく、不良の軽重により優先度をつけて「不良品ゼロ」に取り組んでいくことも一つの手法です。 不良品ゼロ(不良率ゼロ)に取り組むことは、ものづくり工場の宿命といえます。このような取組みは日本の強みですが、「品質に世界一厳しい」といわれる日本のお客さまに応えることが期待されているからでしょうか? 5.品質確認と検査 5.1 工程の品質検査 加工工程や組立工程で工程品質検査を行うことは大切なことです。作業者は自分が加工した部品が公差内にあるかどうかを検査することは、一般によく行われていることですが、公差外(すなわちNG)となった場合の処置について、具体的な手順を取り決めておくことが重要です。例えば、上司に報告して、その指示を受けるのか、又は自分の判断で加工条件など修正するかなどです。また、検査する時間や数量などQC工程表や検査作業マニュアルを作成して、作業者に徹底させる必要があります。 5.2 完成品の品質検査 完成品の検査は、よく行なわれていますが、出来るだけ検査項目を減らして検査作業を減らしていくことが課題です。検査をなくする、減らすためには、既に述べたように「品質の作り込み」が基本ですが、次のような課題に取り組むことです。  5.3 品質測定機 製品の出来映えを検査するに当たって、先ず完成品の測定が必要なことはいうまでもありません。完成品の大きさや形状を測定する機器はいろいろな機種が販売されています。測定は自動化され、そのデータ処理も自動的に行われるものが一般的になってきました。 次に、代表的な測定機を示しておきます (1)大物品の測定

(2)小物品の測定

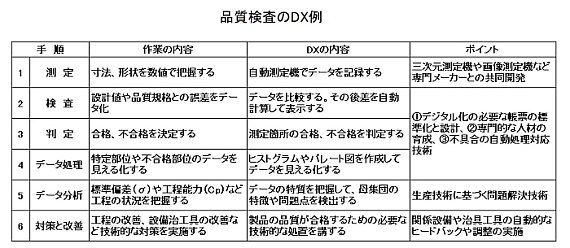

5.4 品質検査のDX 品質のDXが少しずつ進んでいます。品質検査のデジタル化は、測定の自動化と共にそのデータの分析と技術的な対策、改善と一気にデジタル化が図られています。次にその一例を掲げておきます。

5.5 RPAの採用 RPAとは、DXを具体的に展開するデータ処理や指示した業務を指示した通りに実行し、その結果を表示や必要な報告することが出来るように自動化したものです。間接部門の業務を自動化するために導入が進んでいます。 RPAはパソコン内のロボットが人手に変わって仕事をするものであるので、ソフトウエア―のロボットといえます。具体的には、作業手順のプログラムを組んで実行させることですが、ExcelのVBA(Visual Basic for Applications)を先ず活用したいものです。このように、間接部門の仕事を自動化することで、事務作業の効率を高め、生産性を向上することができるソフトウエアーとして開発が進んでいます。自分の仕事を見直して、プログラムを組み、自ら仕事をデジタル化していきたいものです。 RPAの採用が期待される分野としては、繰り返し行われる定型的な業務にはすべて適用出来すものです。例えば、次のような部門の例があげられます。 (1)品質管理におけるデータ処理業務 (2)生産管理における工数管理や工程管理(生産計画、日程計画など)業務 (3)部品や製品の在庫管理(現品管理)や受発注業務 (4)工具類の出庫、在庫管理業務 (5)購買部門の受発注業務、外注管理業務 (6)技術部門の図面管理、技術資料管理業務 (7)事務部門のいろいろな繰り返しのある業務

6.品質改善結果記録 ISO9001の審査に立ち合って感じることがあります。それはISOが求める条件の一つに「結果を記録する」ということがあります。一般に計画は立派な内容となっていますが、その結果がどうなったか、実施されたかどうかなどの分かる記録がない、欠けているということが多くありました。実績欄が空欄(未記載)、記載遅れなどです。 PDCA(Plan-Do-Check-Action)のサークルを活かしていくいくことをあらためて認識して欲しいものです。そして、この記録を可視化(見える化)して掲示し、部下や関係者に状況を知らせる(開示、公開)することが、その企業を強くするのではないかと思っています。ある企業では、不良品や不良低減計画と実績を提示するとともに、問題点や改善内容などを現場に可視化して従業員に知らせていました。 7.仕事のマニュアル化 師匠や名工のわざ(技)は、積極的に師匠から盗んで自分のものにしていくのであって、教えられることではないという考え方がありますが、これでは、技の習得に時間がかかってしまいます。今の企業ではそんな時間的な余裕はないはずです。したがって、作業標準を決定しその通り作業することは、今や当たり前ですが、中小企業ではそれが十分ではないところがあります。 例えば検査作業、設備保全作業、運搬作業など作業者まかせの部分が見受けられます。さらに、マニュアルがあっても、品質標準設定、安全作業、異常処理などの内容や手順が落ちていたり不十分なとこ ろが見受けられます。 当然のことですが、マニュアルは作ることが目的ではなく、それを実行することにありますから、実行できる内容であることはいうまでもありません。そして、定期的にそれが実施されているかどうかを監査することも行なわなくてはなりません。 8.クレーム 8.1 クレームの迅速な処理

その昔、現場の技術者であった時、販売店からクレームの原因調査とその対策依頼が来て回答したことがありますが、お客さまのクレーム内容が信じられないと思ったことがありました。その製品のお客さまの使い方やそのときの使用条件などさまざまですから、そのお客さまのクレームを再現してみたり、原因を追求するには時間がかかってしまいます。クレーム対応として重要なことは、先ずすぐにどう対応するか、関係部署にすべて報告して対処すべきです。お客さまのクレームの内容や言い分が十分に掴み切れないこともあります。些細なことのようでも自分勝手に判断したり、軽視して放置するようなことは避けるべきです。定期的にクレーム処理に問題はないか、クレーム処理マニュアルを作成して、適宜見直し、必要ならば改定することです。 8.2 クレームの未然防止 すでに述べましたように、クレームには設計に起因するもの、製造に起因するものに大別されます。従来は「クレームは、製造品質の問題」として捉えがちでしたが、根本原因は設計にもあるという考えが浸透してきたことは大変よいことです。 8.3 サイマルエンジニアリング サイマルエンジニアリング(SE:Simultaneous Engineering)については、「自動車組立技術」の項で述べてありますが、新製品の設計段階で生産技術部門や品質保証部門など関係部門の技術者が製品設計上の問題を洗い出し、設計にフィードバックする取り組みです。この時、販売部門やアフターサービス部門がお客さまの声を十分に反映することができれば、クレームを少なくすることにつながります。SEは新製品の開発期間短縮が大きなねらいですが、クレームを未然に防ぐ手段の一つです。 8.4 デザインレビュー デザインレビュー(DR:Design review)は新製品の設計に問題がないかどうかを検証する作業です。簡単なものは寸法、公差の妥当性、材料、材質の選定などから、性能、機能、耐久性評価など多岐にわたることになります。このような内容はSE時に問題が発見されたものは、その場で設計にフィードバックして改善することができます。このようにDRは設計の妥当性を評価するといっても過言ではありません。 なお、どんな製品設計でも設計者は何らかのDRは実施していると思います。この場合、設計者や設計部門だけで行うのではなく、関係部門が参加するすることが重要です。その企業の知見や経験など英知を集結することがより成果を高めることになります。 ところで、製品のコストは、設計段階で決まるといわれていますので、コスト面からのDR評価が強く反映され勝ちになりますので注意が必要です。 8.5 故障の発生未然防止 製品故障の発生未然防止(DRBFM:Design Review Based on Failure Mode)は端的にいえば、クレームの発生を事前に防止する手法です。この場合、新製品設計は設計作業が進行するに従い、仕様の変更、追加や問題点の改良などによるさまざまな設計変更が生じるので、設計の進捗に応じてDRを行うことが必要です。例えば基本設計段階、詳細設計段階(SEはこの段階で行うことが多い)、設計完了(出図)段階、工場出荷段階といったように各段階で行うことです。 DRBFMは製品を構成する部品、材料、組立品、完成品などの不具合(故障、クレーム、不良品など)の発生が生じることがないかどうかを検証する作業が中心になります。 9.フロントローディング 設計段階で出来るだけ不具合を検出して、あるいは問題点を洗い出して対策を行なう手法にフロントローディング(Front Loading)という取り組みがあります。これは文字通り初期段階(設計段階)に品質問題などを重点的に洗い出して、生産に移行する前に対策することに注力することをいいます。新製品の生産試作や生産立ち上げ時に、発生する設計変更をゼロにする手段でもあります。「始め良ければ終わり良し」のことわざのようにスタート時に全力を投入して、後工程(次工程やお客さま)で問題が起きないようにしていくことです。SEやDRBFMも同じような考え方といえます。

|