|

| �v���t�B�[�� | ���Ƃ��镪�� | ���Y�Ǘ� | �H���Ǘ� |

| �i�����P���� | �����R�X�g�팸 | �ɊǗ� | �i���Ǘ� |

| ���i�g�� | ���i�g���Z�p | �����ԑg���Z�p | �C�O�i�o |

| �Ȋw�I�Ǘ��@ | �V�H��v�� | �����ē� | �O�����[�J�[�x�� |

| ���Y������ | ��������̏Љ� |

�@���̂Â���ɕK�v�ȕ��i��ޗ��́A�g���H������H�H���ɐ�ڂȂ���������K�v������܂��B���i�������Ȃ��悤�ɂ��Ă����Ȃ��Ă͂Ȃ�܂���̂��A���̂��߂ɉߏ�ȍɂ������₷�����Ƃ����ɂȂ�܂��B�ɂ����Ȃ��ƌ��i�̃��X�����܂�A�ɂ������ƈ��S������ł��B�]���āA�ɂ��o���邾�����Ȃ����āA���Y���C���̌��i�����Ă������Ƃ��ɊǗ��Ƃ������ƂɂȂ�܂��B �@

�P�D�ɊǗ� �P�D�P�@���i��ޗ��̊Ǘ� �P�D�Q�@�ɂ͉��̋N����̂� �Q�D�ɗv���̉��P �Q�D�P�@�������ɊǗ��̊�{ �Q�D�Q�@�l�b�N�H���̉��P �R�D�ɊǗ��ɉe�����y�ڂ��L�[���[�h �R�D�P�@���[�h�^�C�� �R�D�Q�@�w�����i�̔��� �R�D�R�@���i�ƍɊǗ��� �R�D�S�@���S�� �R�D�T�@���[�ƌ��i�̕s��v �S�D�ɊǗ��̊�{�I�l���� �S�D�P�@�ɗʂ̕ω���͂� �S�D�Q�@�ɍ팸��JIT����{ �S�D�R�@�ɕi�͂ǂ��ɂ��邩 �S�D�S�@�d�|����ɂ̖�� �T�D�p �T�D�P�@�p�v �T�D�Q�@SNP�̌��� �T�D�R�@�e��v�� �T�D�S�@�^���ԗ� �U�D���i�Ǘ� �U�D�P�@���i�͂ǂ��ɂ������邩 �U�D�Q�@�����Ɩ� �U�D�R�@���i�̏o�Ɏw�� �U�D�S�@�I���ƕs�Ǖi���̏��� �V�D�q�� �V�D�P�@�q�Ɍ��� �V�D�Q�@���̑ωd �V�D�R�@�q�ɐݔ� �V�D�S�@�q�ɓ��̃��C�A�E�g �W�D�@�ɊǗ��̃|�C���g �W�D�P�@�q����̃��b�g�ԍ��̖��� �W�D�Q�@���݂̔r�� �W�D�S�@�q�ɍ�ƃ}�j���A���̍���ƓO�� �W�D�T�@���[��`�[�̐v �X�D�ɊǗ��̎d���Ƃ� �P�D�ɊǗ� �P�D�P�@���i��ޗ��̊Ǘ�

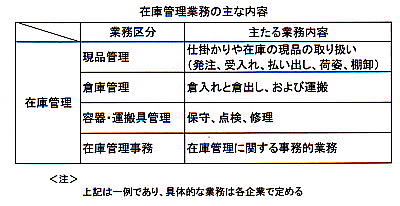

�@����ɁA�ɊǗ��́A�u���ފǗ��v�̈ꕪ��Ƃ���Ă���A�u�w���Ǘ��v��u�q�ɊǗ��v�u�O���Ǘ��v�u�^���Ǘ��v�ȂǂƖ��ڂȊW������܂��B�����ł́A�ɊǗ��𒆐S�ɍl���Ă��������Ǝv���܂��B �@�ɕi�͎��Y�ł��肨���Ɠ����ł����A�ɊǗ��Ɩ��ɂ͂Ȃ��Ȃ��z��������܂���B�����Ȃ�ڂ̐F�ς��Ď�g�ނ̂Ɠ����悤�ɁA�ɊǗ��̏d�v�����ĔF�����Ă����������̂ł��B

�P�D�Q�@�ɂ͉��̋N����̂�

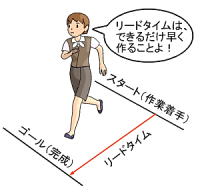

�@���̂Â���̍H��ł́A�ޗ��╔�i������邱�ƂȂ��A��̗���̂悤�ɗ���Ă����������ɂ��ẮA���Y�Ǘ��̍��ŏq�ׂ܂����B���Ȃ킿�A���ׂĂ̍H�����������Y�^�N�g�iTact Time�j�Ői�s����悤�ɊǗ����Ă������Ƃł��B�ꕔ�̍H�����x���ƃ��C���X�g�b�v�ɂȂ�A���������Ő��Y��Ƃ̒���������A�Ɂi�H���ԍ�,���͎d�|����ɂȂǁj���������܂��B���̍H���g���u���ɂ���́A��Ƃ̒x��A�s�Ǖi�̔����A�ݔ��̌̏�A�A���̃g���u���A�O�����[�J�[�̔[���x��i���Ȃ킿���i�j�Ȃǂ��܂��܂Ȍ������甭�����܂��B����������A�������̕��ꂪ�ɂ̐����錴���Ƃ����܂��B �i�Q�j�ݔ��̃g���u�� �@�����āA�����̐��Y�Z�p�҂Ƃ��Č�����щ���Ă�������ɁA����T�u�g�����i�̎����g�����ݔ��̃g���u���ō��������Ƃ�����܂����B�g�����i���x�ꃉ�C���X�g�b�v�ɂȂ邱�Ƃ����т��ѐ����Ă��܂����B���̂��тɓ{��ꂽ����̍�Ǝ҂́A�@�B�̒��q���ǂ��Ƃ��ɁA���Y�v�搔�ʈȏ�̑����̕��i��g�ݗ��ĂĂ��܂����B����̍�ƃG���A�̂�����Ƃ���ɏ��u���܂ł��čɂ��������Ă��܂����B�H���́A�����܂ō��ȂƃX�g�b�v�������܂������A�ݔ��̐M�����u���Ȃ��̂ŁA��Ǝ҂Ƃ��Ă͂�ނȂ����Ƃł����B�ݔ��d�l�̉��P��ۑS�̐��̊m�ۂȂǂɋ�J�����v���o���c���Ă��܂��B �Q�D�ɗv���̉��P �Q�D�P�@�������ɊǗ��̊�{ �@�ɕi�͊�ƂɂƂ��Ă͍��Y�����ŁA���������ɕς���Ă��邾���ł�����A���̗��v�����܂Ȃ��ɕi�́A�\�Ȍ��菭�Ȃ����邱�Ƃ͓��R�ł��B���̍ɕi���ŏ����ɂ��Ă������g�݂̈����������ł��B��������Ƃ́A�悸���Y��[�����i�Ȃǂ̒x�����߂��Ȃǂ̉��P��}���Ă������Ƃł��B������ɕi�ƌĂ����̂͂����Œ���Ă���ł�����A���̒���Ă���v������菜�����Ƃ����ł��B �Q�D�Q�@�l�b�N�H���̉��P �@�ɂ��Ȃ킿���i��d�|����i�̒�́A���܂��܂Ȓx�ꂩ�琶������̂ł��B���������āA���Y�̒x���������l�b�N�H���̉��P�����߂��܂��B����ɁA�ݔ��̏�ȂǂŐ��Y���ԉ����i�c�ƂȂǁj�ł��ɂ͐����邱�ƂɂȂ�܂�����A���̑���ɊǗ��̉��P�ɂȂ�܂��B�����̋Ɩ��͍L�`�̐��Y�Ǘ��ł���A���`�ł́A�w���Ǘ��A�q�ɊǗ��A�ݔ��Ǘ��Ȃǂ̖��ł�����܂��B��ƑS�̂ŁA�ɂɊ֘A����Ɩ����~���ɍs�����Ƃ��d�v�ɂȂ��Ă��܂��B �R�D�ɊǗ��ɉe�����y�ڂ��L�[���[�h �R�D�P�@���[�h�^�C���iLead Time�j

�R�D�Q�@�w�����i�̔���

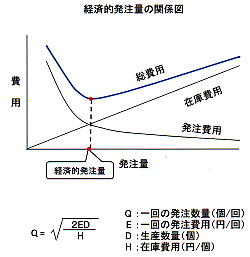

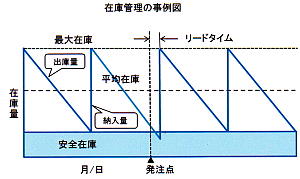

�R�D�R�@���i�ƍɊǗ��� �@ ���Y���C���Ō��i����������ƃ��C���X�g�b�v�ɂȂ�܂��B���C���X�g�b�v���Ԃ������ԁA�����ƂȂ�ƁA���̑��Q�͔���ȋ��z�ɂȂ�܂��B���������āA���i�͔����Ȃ��Ă͂Ȃ�܂��A���̂��ߍɕi�����������Ă����h����@�́A����s���Ǘ����������̂ł��B�ɊǗ����Ȋw�I�ɍs�Ȃ����Ƃɂ��ɗʂ�ጸ�ł���Ƃ����܂��B�܂��A�ɕi�̊Ǘ���p�̔c���͏d�v�ȉۑ�ł��B�ɕi�̋��z�̋����A�q�ɔ�p�i�y�n�A�����A�d�C��Ȃǂ��܂ށj�A�ɕi�̑��ՁA�ɕi�̉^����p�Ȃnjv�Z���Ă݂邱�Ƃ��K�v�ł��B�ɕi�̕��͂ɂ́AABC���͂��Q�l�ɂȂ�Ǝv���܂��B �R�D�S�@���S�� �@�ޗ��╔�i�̐�i���i�j��h�����߁A�u���S�Ɂv�Ƃ����l����������܂��B�\�����Ȃ����i������O�ɗ\���ł��Ȃ����Ƃ����邽�߁A���̊m����\�����čɗʂ����߂���̂ł��B����̐��Y�����̒��ŁA �@�O�����i�[���̒x��i���b�g�s�ǁA�[���x��A�A�����̎��̂Ȃǁj �A���Y�v��ύX�ɂ��}�ȑ��Y �B���Y�H���̕s�ǔ����ɂ�镔�i�lj��⋋ �C�Г��H���̐��Y�x��i���b�g���Y�����̕ύX�Ȃ� �D�q�ɓ��ł̑��Ձi�A�ό`�A�K�Ȃǂɂ��p�����i�̔����j �@���̂悤�ȓ���̐��Y�����̒��Ŕ�������f�[�^���L�^���āA�m���ɂ��\���Ɋ�Â������S�Ɂi���S���j��ݒ肷��K�v������܂��B�܂��A���S�Ɉ����̕��i�́A�`�a�b���͂���I�肷��悤�ɂ��܂��B �@�Ȃ��A���S�ɂɎ����p��ŁA�W���ɁA��ɁA�K���ɁA�ŏ��ɂȂǂƂ������t������܂����A���̊�Ƃł�����ƒ�`���Ďg�p����悤�ɂ��܂��B �R�D�T�@���[�ƌ��i�̕s��v �@���i���q�ɂɂ���̂ɑg�����C���ł͌��i�ƂȂ��Ă��܂����Ƃ��N����܂��B���i�Ǘ��ɕs��������Ƃ��̂悤�Ȃ��Ƃ����т��ыN����܂��B���[��͍ɂ�����̂Ɍ������Ȃ��Ƃ������Ƃ������ł��B�ɂ������Ȃ�A���������ɕ��U����ƌ��i�Ǘ��̕��i�̔c���ɋ�J���܂��B���[�ƌ��i�̈�v�͓��R�̂��Ƃł����A�����ł͌��i�ߕs�����������܂��B���������āA�K�v�Ȏ����ɒI�������s�Ȃ��K�v������܂��B���̒I���̌��ʂ���A���i�ɂ̒��[�Ƃ̍��ق͂��āA�������Ȃ̂����������A���̉��P��}���čs�����g�݂���ł��B �S�D�ɊǗ��̊�{�I�l���� �S�D�P�@�ɗʂ̕ω���͂�

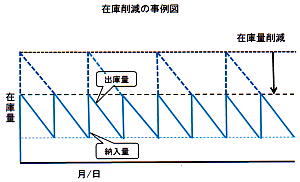

�S�D�Q�@�ɍ팸�͂i�h�s����{

�S�D�R�@�ɕi�͂ǂ��ɂ��邩 �@�ɊǗ��œ�����̈�ɁA�u�ɕi�͂ǂ��ɂ���v���ł��B�ɕi�͑q�ɂɂ�����ƊǗ�����Ă���Ζ�肪�����Ă������͑����Ƃ����܂����A���ׂđq�ɂɂ���Ƃ͌���܂���B�g�����C���T�C�h�⌻��̋n�ɗՎ��I�ɉ��u������Ă��邱�Ƃ�����܂��B����ɁA�H���r���̎d�|����i���ɂł��B�u���ꂪ�Ȃ�����ƕʂ̃G���A�ɒu���Y�ꂽ�ɕi�̖�������܂��B�ɕi�̒u�����������ƌ��߂Ă������Ƃ͊Ǘ����蔭���ɖ𗧂��܂��B �S�D�S�@�d�|����ɂ̖�� �@���H��g���H���ԂŔ�������d�|����i�̍ɂ́A����C���ɂȂ�Ƃ��̍ɐ��͂����Ȃ�Ƃ����X��������܂��B�u��肷���̍Ɂv�ƌĂ��ɂł����A���̍ɂ͂���Ȃ�̗��R������܂��B���i�ɂ�郉�C���X�g�b�v����������̂����ł��B���́A�ɂ���������ڂ̑O�ɂ���Ƃ��ꂾ�����S���č�Ƃ��ł��邱�Ƃł��B�O�H���̕s�ǂŎ����̍�ƒx�ꂪ�����Ă��J�o�[�ł���Ƃ��A�ݔ���@�B���̏Ⴕ�Ă��ɕ��������ԉ҂����ł��邱�ƂȂǂ�����܂��B �@���̂悤�ɁA�ɂ������Ȃ�Ɛ��Y��̂��낢��Ȗ���ۑ肪�B��Ă��܂����ƂɂȂ�܂��B�g���^�̑��ψ�搶�́A���̍�肷���𐧌����邽�߁A�u�����v���g�����Ƃ��l�Ă��܂��܂����B�悭�������u���������v�ƌĂ�Ă�����̂ł��B�������g�p���邱�Ƃɂ��H���Ԃ̎d�|����𐧌����邱�Ƃɂ������̂ł��B �T�D�p�iPacking�j �T�D�P�@�p�v �@�ޗ��╔�i���^������ɂ́A�^������p��v���Ȃ���Ȃ�܂���B�������Ȃ���u��ς݁v�Ƃ���e��ɗ��G�ɋl�ߍ��ނ��ƂɂȂ�܂��B�p�̗v�_�́A �@�ޗ��╔�i�̗A�����̔j����ό`�Ȃǂ����邱�� �A���Ȃ��e�ς̒��ɍ����I�ȉ^���������l���邱�� �B��Ǝ҂̕��i���o���Ȃǂ̈����₷�����l�����邱�� �@���̂悤�ȃ|�C���g���l���Đv���邱�ƂɂȂ�܂��B �T�D�Q�@�r�m�o�̌��� �@�r�m�o�iStandard Number of Package�j�͈�̗e��i�p���b�g��o�P�b�g�Ȃǁj�Ɋ܂܂�镔�i���ʂ̂��Ƃł��B����������悢�Ƃ������̂ł͂Ȃ��A�^�������A���C���T�C�h�̐���A���H���ɋ�������d�|����ɂ̐������ʂȂǂ̂ق��A�g�p����e���p�̏�Ԃ��l�����āA���i���ɂr�m�o�����肵�܂��B���肵���r�m�o�́A���炵�Ȃ���Ȃ�܂���B���b�g���ƂɕύX����悤�Ȃ��Ƃ͂ł��܂���B���i�Ǘ��ł́A�p���b�g��o�P�b�g�̐��������Đ��ʂ̔c�����s�Ȃ��܂��B �T�D�R�@�e��v�� �@�p�ƕ��s���Đv����K�v������̂͗e��ł��B��ʓI�ɂ͏������i�́A�i�{�[����������̃o�P�b�g�iBucket�j���g���A���i�傫���Ɖp�ɍ��킹�ăT�C�Y�����߂�悤�ɂ��܂��B�d�ʂ̂��镔�i��T�C�Y�̑傫�����i�́A��p�̗e���v���܂��B��ʓI�ɂ́A�W���p���b�g�A���p���b�g���g���Ă��܂��B

�@�Ȃ��A�e��͉�����čĎg�p���܂�����A����̗������l�����܂��B����ɁA���C���T�C�h�ō�Ǝ҂��J������ꍇ�́A���̍�Ƃ̗e�Ր����H�v���Ȃ���Ȃ�܂���B���C���T�C�h�ւ̕��i�������@�́A�W����ŋ��c���邱�Ƃ��K�v�ł��B �T�D�S�@�^���ԗ�

�U�D���i�Ǘ� �@�ޗ��A���i�A�d�|����i�i�ȉ��ɕi�Ƃ����j�Ȃǂ��ǂ��ɂ����炠�邩����ɔc�����A���Y���ꂩ��̗v���ɑ��āA�v���ɋ�����������������Ă��܂��B�ɊǗ��̒��S�I�ȋƖ��Ƃ������܂��B���i�Ǘ��́A���ׂĂ̍ɕi������������Ƒ�ςȂ̂ŁA�`�a�b���͂��s�Ȃ��Ǘ��̗D��x�����߂܂��B �U�D�P�@���i�͂ǂ��ɁA�������邩 �@�H����Ŏg�p����ɕi�̂��ׂĂɂ��āA�i���A���i���̓R�[�h�ԍ��A�ۊǏꏊ�A���ʁA�ۊǂ̗e�햼�́A�r�m�o�Ȃǂ���ɔc�����āA���i���ǂ��ɂ��邩�A�����炠�邩�m�ɂ��Ȃ���Ȃ�܂���B�p�\�R����^�u���b�g�𗘗p���āA����i���Ɂj�A�����o���i�o�Ɂj���ƂɃ��A���^�C���ŋL�^���Ă����悤�ɂ��܂��B �U�D�Q�@�����Ɩ� �@�������i�̃��[�h�^�C����ɏɏ]���A�����Ɩ����s�Ȃ��܂��B�[���x��̂Ȃ��悤�ɔ�����Ƃ̘A�g�A�˔��I�Ȏ��̎��̑Ή��Ȃǂ��s�Ȃ��K�v������܂��B���Y���C���Ɍ��i�������Ȃ��悤�d����i�߂܂��B�悭����̂́A�[�������Ă��[������Ȃ����Ƃ��������āA���߂Ĉُ펖�ԂɂȂ��Ă��邱�Ƃ�m�����Ȃǂ͖��O�ł��B�[�i���b�g�s�ǂ����������ꍇ�A�ǂ��Ή����邩�A���O�ɋƖ�����������߂Ă������Ƃ��K�v�ł��B �U�D�R�@���i�̏o�Ɏw�� �@����̐��Y�v��Ɋ�Â��A���i�̏o�Ɏw�����s�Ȃ��܂��B����ւ̕����o���́A����Ƌ�̓I�Ȓu���ꏊ�A���ʁA�p�A�e��Ȃǎ�茈�߂Ă����܂��B���̃��[���ɂ��������o�ɏ������s�Ȃ��܂��B�Ȃ��A�ً}���̌��i��Ƃ��āA���Y���C���Əo�ɒS���҂́u�z�b�g���C���v�⌻��̃��C���T�C�h�Ɂu�����o���v�������v�v�̐ݒu�Ȃǂ��������܂��B �U�D�S�@�I�����ƕs�Ǖi���̏��� �@���[�ƌ��i������Ȃ����Ƃ͂悭���邱�Ƃł����A����͉��炩�̍�ƃ~�X�̌��ʂł��B����ɁA�ɒ��̍ɕi�̔j���A�A���p�i��g�p�j�A��p���A���ݕs���A�`�[��L�ڂȂǂ��������܂��B���������āA����I�ɖ��͕K�v������u�I�����v���s�Ȃ��K�v������܂��B�@����ɁA�ɕi�̕s�Ǖi�����i�[���i�̕ԕi�����Ȃǁj���K��ɂ��ƂÂ��čs�Ȃ��悤�ɂ��܂��B���i�̔p����蒼���ȂNJW����Ƌ��c���ĎГ��葱���ɏ]��������i�߂܂��B �V�D�q�� �@�ɂ������Ȃ����݂̐��Y�Ǘ��ł́A�q�ɂ������Ȃ��Ƃ������ƂɂȂ�܂����A���낢��ȗ��R�őq�ɂ𗘗p���邱�Ƃ����ۂɂ͋N���蓾�܂��B�ȉ��q�Ɋ��p�̎��̒��ӓ_�������܂��B �V�D�P�@�q�Ɍ��� �@�q�ɂ͍ޗ��╔�i��ۊǂ���ꏊ�ł����A�ۊǂɂ���ۊNJ�����̃_���[�W���Ȃ��悤�ɔz���������Ǝd�l�Ƃ��܂��B�����x�̉e������ꍇ�͋ݔ��A�V�䑋����̎��O�������ƂȂ�ꍇ�͓V���͍��Ȃ��Ƃ��A�O������̃S�~�A�z�R���ނ�L�Q�����̐N���̋��ꂪ����ꍇ�͏o��������G���[�J�[�e���A��d���Ȃnj������Ȃ���Ȃ�܂���B�����Q����K�v�ł��B�܂��A�댯����ۊǂ���ꍇ�́A���̗e�ʂɂ��@�K��������܂�����A����ɏ]�����Ƃ��K�v�ɂȂ�܂��B �@�q�ɂ̈ʒu�́A�H��Ɩ��ڔz�u����ʓI�ł����A�O�����i�̐��ʑ����A�[�i������ݔ��Ȃǂ̊W�ŁA�H��Ƌ������Ƃ邱�Ƃ�����܂��B���̏ꍇ�ɂ́A�H��Ƃ̔����o�H�A�����e��Ȃnj������ׂ��_�������Ă��܂�����A�q�ɔz�u�ɂ́A���ӂ��Ȃ���Ȃ�܂���B �V�D�Q�@���̑ωd �@��ʓI�ȂP�D�T�g���t�H�[�N���t�g���g�p����̂ł���A���̑ωd�͂P�g��/m2�ŃJ�o�[�ł��܂����A�d�ʂ̂��镔�i��q�ɓ��ō����ςݏグ��悤�ȑq�ɂł́A���̑ωd���v�Z����K�v������܂��B����ɁA��^�g���b�N�Ȃǂ��q�ɓ��𑖍s���郌�C�A�E�g�ł���A���̏ꍇ�����̑ωd���v�Z���܂��B����ɁA���̐����x���d�v�Ȏ����ł��B�ȒP�ȃe�X�g�Ƃ��āA���ʂɒu�����r�[�ʂ�S���t�{�[�����]����悤�ł͂m�f�ł��B �V�D�R�@�q�ɐݔ�

�V�D�S�@�q�ɓ��̃��C�A�E�g �@�q�ɂŕۊǂ���ޗ��╔�i�́A������o���łȂ���Ȃ�܂���B��������{�ł���悤�ȃ��C�A�E�g���D�悵�܂��B������́A���̃X�p���iSpan�F�Ԋu�j�̐�����܂��B���͎ז��ɂȂ�܂����A���Ȃ�����ƌ��݃R�X�g�������Ȃ�܂��B�o����ł͂V���O��ł��B�i��F�U���~�P�Q���A�V�D�T���~�P�T���Ȃǁj����ɁA�V�䍂���i���������̂��Ɓj��������ɂ��邩�ł��B�ʏ�̓t�H�[�N���t�g���g�p����̂ŁA���̑��삪�o����͈͂����E�ɂȂ�܂��B�����ςݏグ��Ɗ댯�ł�����A�K�v�Ȉ��S���u�i�����h�~�Ȃǁj���u���Ȃ���Ȃ�܂���B �W�D�ɊǗ��̃|�C���g �@�q�ɊǗ��Ŗ�肪�N����̂́A�u������o���v�����Ղɍs���Ă��邱�Ƃł��B�q�ɂ̉��ɂ������ꕔ�i�����o����Ԃ��ʓ|�ł�����A�茳�ɂ������ꕔ�i���ɏo�������e�Ղ�����ł��B�q�ɊǗ��́u������o���v�����S�ɍs����悤�ɂ��邱�Ƃ��d�v�ł����A���ۂɂ͂Ȃ��Ȃ�����ł��B���̔w�i�ɂ́A�������ڂ��s�s���͂��ŁA���G�ȕ��i�u����ł͍����������Ă��܂��܂��B������o���̃��[���������������悤�ɂȂ��Ă��Ȃ����ƂȂǂ����ł��B���̂悤�Ȗ��̉��P���s�Ȃ��ɂ́A���̊�Ƃ̑q�ɊǗ��̎��Ԃ�c�����đȂ���Ȃ�܂��A�����ł͈�ʓI�Ȗ��Ƒ�̎��_�������Ă����܂��B �W�D�P�@�q����̃��b�g�ԍ��̖��� �@�v���X���i�̂悤�ȃ��b�g���Y�i��O���[�����i�ɂ́A�K�����b�g�ԍ���t�^���܂��B���̃��b�g�ԍ����e��Ŋm�F�o���邱�Ƃ��K�v�ł��B�Ⴆ�A���ʕ��@�Ƃ��āA�F�ʂ����ԍ���L�����O������e�ՂɌ�����H�v�����܂��B �W�D�Q�@�ɕi�̒u����iLocation �j�̊m�� �@�������i�͓����ꏊ�ɒu�����Ƃ���邱�Ƃł��B���̂��߁A���i���Ƀ��P��V�����ԍ������ʂɋL�ڂȂǂ��āB���C�A�E�g�}�ɕ\�����܂��B���P��V�����ɂ́A�ԍ�����H�����ȂǍH�v����K�v������܂��B �W�D�R�@���݂̔r�� �@���Y���̕ϓ���[�����ʂ̕ύX�ȂǂŁA�ꎞ�I�����͗Վ��I�ɋK��̏ꏊ�ȊO�ɉ��u������ꍇ���N����܂��B���̌��ʁA�ق��̕��i�Ƃ̍��݂��������܂��B����́A��ɔ����Ȃ���Ȃ�܂���B���������āA���̂悤�Ȗ�肪���Y�v��̓s���Ȃǂ���p�ɂɔ�������悤�ȏꍇ�A���̎��Ԃɔ����ĕʓr�\���I�ȃG���A���A���C�A�E�g�̒��Ŋm�ۂ��邱�Ƃ��l���Ă����܂��B �W�D�S�@�q�ɍ�ƃ}�j���A���̍���ƓO�� �@����̍�ƂƓ��l�ɑq�ɍ�Ƃ��d�v�ȍ�Ƃł�����A�q�ɂɂ�����ɕi�̈����A�e��̏����A�^����ƁA�@��̑�����@�A���C���T�C�h�ւ̋�����ƕ��@�ȂǕW����ƕ��@���߂�Ƌ��ɁA��������炵�Ă����悤�Ɋē�w�����s���܂��B �W�D�T�@���[��`�[�̐v �@�ɊǗ��́A�p�\�R����^�u���b�g�ōs�Ȃ��܂����A���̃f�[�^�̃C���v�b�g��Ƃ͕K���`�[�Ɋ�Â��s�Ȃ����Ƃł��B�`������ނȂǂ���ł͊ԈႢ�������Ղ��Ƃ����܂��B�`�[�v�ɂ́A�K���S���ҁi�f�[�^�̋L�ڎҁj�Ɗm�F�ҁi�ǒ��Ȃǂ̐ӔC�ҁj�̓�d�`�F�b�N���̗p���܂��B�ʓ|�Ȃ��Ƃł����A��肪�������Ƃ��̎�Ԃ��l����Ǝ��O�Ƀ~�X���Ȃ�ׂ��h�~���鏈�u���u���Ă����悤�ɂ��܂��B �@���̂悤�Ȏ��g�݂́A���i�_���������ꍇ�ɂ́AABC���͂Ȃǂ��畔�i�ʂɗD�揇�ʂ�t���Ď��{������@������܂��B �X�D�ɊǗ��̎d���Ƃ�

|