|

| プロフィール | 専門とする分野 | 生産管理 | 工程管理 |

| 品質改善道具 | 製造コスト削減 | 在庫管理 | 品質管理 |

| 製品組立 | 製品組立技術 | 自動車組立技術 | 海外進出 |

| 科学的管理法 | 新工場計画 | 第一線監督者 | 外注メーカー支援 |

| 生産性向上 | 活動事例の紹介 |

| 生産性向上 |

中小の企業でも、一層の賃金アップを求められており、低い賃金のままでは企業で必要な従業員の確保はこれからますます困難になってきます。企業の生産性向上への取り組みは決して避けられない時代になりました。 なお、ここで記載した内容の一部は、他の「生産管理」でも述べてありますので、記載内容が一部重複しています.。

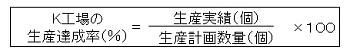

1.生産性とは 1.1 生産性の計算式 1.2 労働生産性の向上 1.3 設備生産性向上 1.4 材料生産性向上 1.5 製造資本生産性 2.作業の効率を測定する計算式 2.1 作業能率の向上 2.2 間接時間の縮小 2.3 工数低減の推進 2.4 生産品の不良低減 2.5 生産リードタイムの短縮 3.作業効率化の推進 3.1 標準作業の遵守 3.2 標準作業の改訂 3.3 作業者の教育訓練 3.4 作業の効率化 4.機械化と自動化の取り組み 4.1 機械が製品をつくる 4.2 AIロボットの採用 4.3 自動化の技術開発 5.品質測定の自動化 5.1 完成品の検査工数の低減 5.2 加工品の測定工数 5.3 自動測定機 6.事務部門の生産性向上 6.1 業務の標準化 6.2 RPA(業務の自動化) 6.3 RPAに適合しやすい業務の事例 6.4 VBA(パソコン業務の自動化) 7.KPIの取り組み 7.1 KPIの設定事例 8.企業の生産性向上の取り組み 8.1 仕事の改革 8.2 ロボットが製品をつくる 8.3 革新的な設備投資 8.4 付加価値のある新商品開発 9.省力化投資の補助金の活用 1.生産性とは

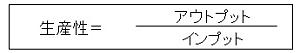

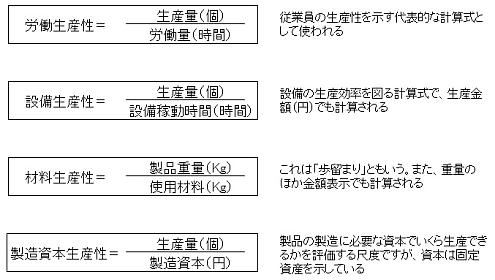

例えば、ボルト締める場合には、スパナで締めるよりインパクトレンチを使う方が効率がよいということになります。 1.1 生産性の計算式 ここでは、生産性を表わす計算式について改めて考えたいと思います。一般的な生産性を示す基本式は次のようになっています。

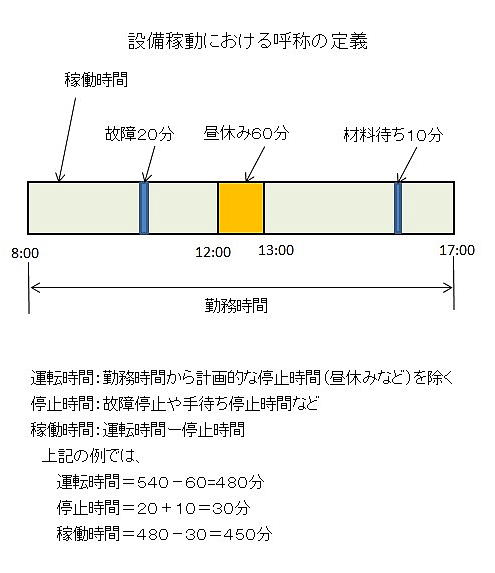

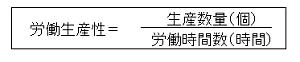

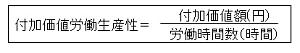

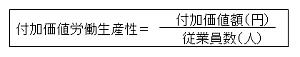

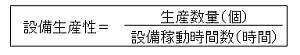

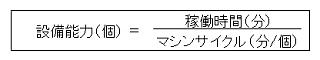

この計算式に示すように生産性を向上させるには、アウトプットを大きくするかインプットを減らすことになります。これは、生産現場の作業だけではなく、事務作業でも同じことがいえます。 この分母と分子のデータを選択することによっていろいろな生産性の計算を行うことができます。次に一般的な計算式を示します。  1.2 労働生産性の向上 ものづくり企業における代表的な労働生産性を示すいろいろな計算式について述べてあります。この生産性指標が常に向上していくように取り組む必要があります。 (1)作業工数の生産性 代表的な労働生産性の計算式は、次のように示すことができます。   ここで分母の労働時間は、総労働時間、実働時間、直接作業時間などが用いられます。生産性尺度をどのように活用していくかで取り上げるデータが異なってきます。 いずれにしても、一定の労働時間(作業工数)でどれだけの製品が生み出されたか(生産数量)を計算するものです。これは、労働時間がどれだけ有効に活用出来たかを表しています。 ここで注意しなければならないことは、決して作業者が作業スピードを上げることではありません。作業者の工数を有効にしていくには、無駄な作業の動作を減らしたり、不良品を減らしたり、設備の故障を少なくしたりすることです。作業工数を減らしていく最も有効な手段は、作業を機械に行わせることです。すなわち、作業の機械化、ロボットの採用などの取り組みを推進していかなければならないことを示すものです。 (2)付加価値による生産性 付加価値とは、生産活動によって、新たに生み出される価値のことで、付加価値額の算出にはいろいろな算出方法があげられています。ここでは、 付加価値額 =売上高ー(原材料費+購入部品費+外注加工費+補助材料費) とします。生産工場では直接消費者に販売することはないので、納品先への納品価格×納品数量を売上高とします。 なお、付加価値の内容は企業により異なりますから、算出方法は、企業で取り決めておく必要があります。 付加価値生産性は、労働時間当たりの付加価値を算出します。  付加価値生産性の評価を行う場合、従業員や作業員一人当たり付加価値生産性を求める場合もあります。この場合の計算式は次のようになります。  付加価値生産性を高めるためには、計算式で示すように分母の労働時間すなわち、作業工数又は人員を減らすこと、分子の付加価値額を増やすことにあります。付加価値額を増やすには、外部に支払う金額を下げることすなわち材料費や購入部品費を下げるなどがあげられます。 さらに、付加価値額を増やすには、納品数量(販売数量)をあげることですから、その取り組みも重要なことです。もう一つの課題は、納品価格を上げることです。これは、納品先との交渉になりますから、大変難しい取り組みの一つです。一般に「価格転嫁」と呼ばれている課題で、材料などの購入物価が上がり、賃金も上げなければならない受注企業の大きな問題点といえます。経営者自ら先頭に立って、根拠になるデータを基に交渉に当たることです。なお、新規受注契約時に、使用材料などの価格変動があった場合に自動的にそれを反映する取り決めを行う方法も考えられます。、 ところで、製品開発を行っている企業では、「製品の付加価値」を高めることが最も重要です。製品の付加価値は、基本的には新製品開発とその設計にあることはいうまでもありません。ここでは、製品設計による付加価値の向上についての詳しい説明は省略してあります。 1.3 設備生産性向上 設備の生産性は、生産活動に使用する各種の設備の効率的な生産が行われているか活用度合いを測定評価するものです。いろいろな指標がありますが代表的な式を示します。 (1)時間当たりの生産性 計算式は次のようになっています。  ここで設備とは、各種の機械類、自動加工機や自動組立設備などをいいます。設備生産性の算出は、使用する機械や自動組立設備など評価したい設備毎に行います。なお、特別な場合には、生産数量の代わりに製品生産に使う設備すべてを合計した付加価値額で生産性を算出することもあります。 (2)設備稼働率 設備生産性を高めるためには設備が常に稼働することですが、実際には設備故障や材料・部品手待ちなどで停止することが少なくありません。この停止時間を記録し、その原因の分析と改善を行うことが必要になります。 次の図は、一般的な設備の運転時間のサンプル内容を示します。それぞれの呼称は企業により異なるのでここでの定義を記載してあります。

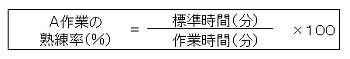

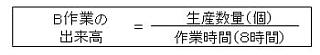

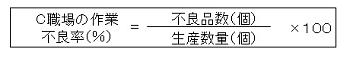

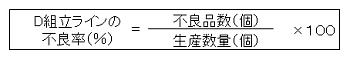

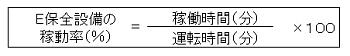

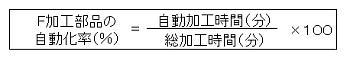

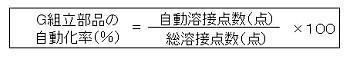

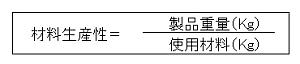

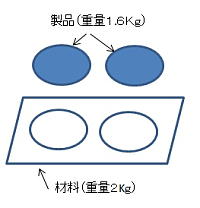

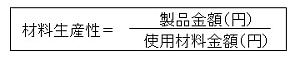

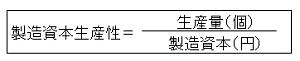

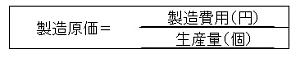

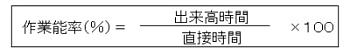

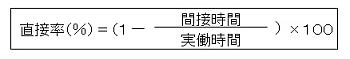

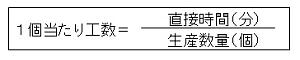

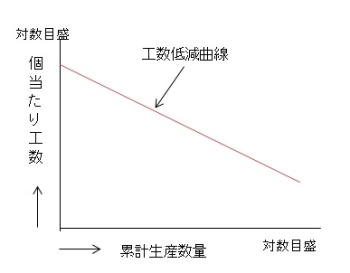

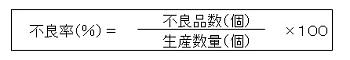

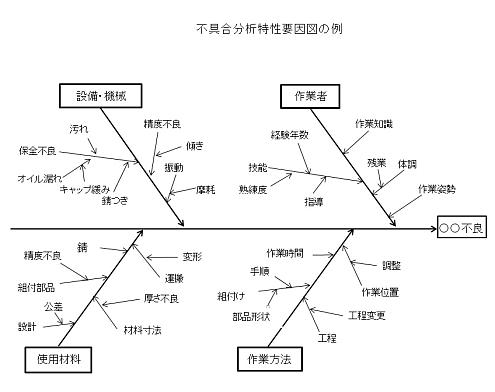

この設備の稼働率を計算する式は次のように行います。  この設備稼働率を高めることが生産性を高めることになります。なお、通常は停止時間を記録して、その内容や原因について分析します。 まお、設備が突然停止するとその回復に時間を要しますから、事前の保守点検が重要な取り組みになってきます。最近は、AIを使って、設備の不具合を予知して保全を行う予兆保全が行われるようになってきています。 (3)マシンサイクルの短縮 設備の生産性を高めるもう一つの手法に、マシンサイクルの短縮があります。これは、その設備で一個の生産に要する設定時間のことで、1サイクルで1個つくる意味になります。  自動化設備のマシンサイクルが15秒(0.25分)であればその生産能力は、1時間当たり240個となります。このマシンサイクルは、設備仕様(設計)設定段階で生産能力を基本にで決めます。これに稼働率を反映することにより生産実績が算出できます。 なお、使用する機器(各種のセンサーなど)、治具仕様、搬送装置などの改善を行うことによって、マシンサイクルの短縮を図ることも重要なことです。 1.4 材料生産性 材料生産性は、製品に使用する材料(直接材料)が効率よく製品になったかどうかを算出することです。   この式は、材料の「歩留まり」ともよばれており、材料のから製品に使用された残りの材料(残材)との比率を算出して材料の有効利用率を算出するものです。 この式は、材料の「歩留まり」ともよばれており、材料のから製品に使用された残りの材料(残材)との比率を算出して材料の有効利用率を算出するものです。右の図では、歩留まりは8割(80%)の計算になります。材料の歩留まりを如何に上げていくかが工夫のしどころになります。 同様に補助材料でも例えば容器に入っている容量のすべてを使い切りにすることがポイントになります。重箱の隅もムダにしません。 また、分母分子を金額で計算することもできます。この場合の計算式を示します。  この計算式は、製品に使われるすべての原材料を金額計算でおきかえて製品の価格と比較することになります。使用する材料費が増えると生産性は低くなります。一般的には、この逆数すなわち、製品価格に占める材料費の割合がいくらかを知ることが重要になります。「製造原価」の項目を参照してください。 1.5 製造資本生産性 この製造資本生産性とは、製品をつくる資本でいくら生産できるかを評価するものです。この計算式を示します。  ここでの製造資本とは、製品の製造に必要な資本の有効活用そ示す尺度ですが、生産現場で実際には活用されない計算式です。ここでの製造資本とは、いわゆる固定資産であり土地、建物、機械や設備費用を集計したもです。生産に必要なすべての資金は含まれていません。 従って、製品の生産に当たって、必要な費用すなわち、材料費、人件費、電力費などを含めると製造のための費用となりますから、次のような式になります。  この計算式は、製品一個当たりいくら費用がかかるかを算出する計算式です。一般に使われている「製造原価」の算出式になります。 2.作業の効率を測定する計算式 今まで述べてきた一般的に使われる生産性を測定する計算式以外にも作業効率を測定する計算式が現場では使われています。なお、この項目は「生産管理」でも述べてあります。 2.1 作業能率の向上 作業者の作業能率を算出して、作業者の教育や作業の改善に活かすものです。  (注) 出来高時間=生産数量×標準時間 直接時間=実働時間ー間接時間 ここで示す直接時間とは、実際に作業を行っている時間です。間接時間は非作業時間で、材料手待や機械故障手待ち、清掃時間などをいいます。これらの時間の定義や記録などの取り扱いは、企業で定めておきます。 なお、作業能率が低い場合、作業者の習熟の遅れや作業未熟などが主たる原因ですから監督者が作業訓練や指導を行う必要があります。 2.2 間接時間の縮小 間接時間は、工長など監督者の問題と技術者等の問題として、捉えることが出j来ます。職場で使用する材料の手待ち、組立部品の欠品異品による手待ち、設備故障の停止等は、監督者の他に設備保全担当部署、生産管理担当部署などの仕事に起因するといえます。この間接時間の記録は、作業日報などで把握できるようにします。 なお、生産職場では直接率を算出して、現場の問題点や課題を明らかにします。直接率は次の式で算出できます。  2.3 工数低減の推進 生産性が向上すると、製品の一個当たり工数は下がって行くことになります。その工数の算出は次の式で計算できます。  この結果をグラフで表していくと生産性向上の実績がよく見えます。  1個当たり工数は図に示すように、累計生産数量が増えていくに従い少しずつ工数が低減していきます。もし、この低減グラフが上がったり、横這いなどになってくると問題点が発生していることになります。 2.4 生産品の不良低減 材料の加工品や組立完成品の品質検査で、すべて合格することが望まれますが、実際には品質公差から外れて不合格となることが少なくありません。その割合を次の式で算出します。  この不良率は、その工程,組立ライン、生産工場の品質レベルを表していることになります。 不良品の発生は、材料や作業工数などのムダを意味しますから、その原因を調査分析して改善を図らなければなりません。次の図は、よく使われる「特性要因図」の例です。この作成は、不具合に影響を与える要因を作業者、機械設備、材料、作業方法のように層別すると共に、関係者でそれぞれの要因を列挙して作成します。  これらの要因の中で一番影響の大きい要員を取り上げ、さらに分析を進め、原因を明らかにしていくものです。その他に、パレート図、各種のグラフなどの活用も必要になります。具体的な内容は品質管理の項を参照してください。 2.5 生産リードタイムの短縮 (1)リードタイムを知る

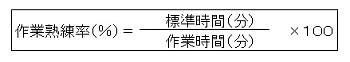

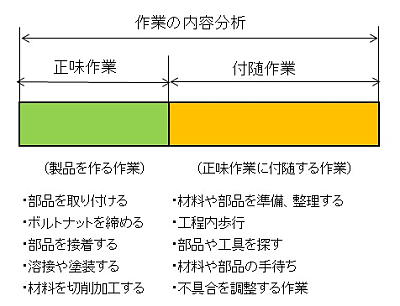

このようなリードタイムは、最短のリードタイムを標準として、それぞれの類似の仕事の日程計画などに反映されます。 (2)生産リードタイムを短縮する 製品をつくるリードタイムはその作業に着手して作業が完了する(あるいは、製品が出来上がる)までに要する時間を示すことですから、この間にかかる時間を把握して、その分析と改善を行っていく必要があります。 ①個々の作業のリードタイムの短縮 一つの作業のリードタイムの短縮を図るには、その作業の手順とそれを測定してその時間を短縮できるように改善していくことになります。作業の時間がかかる最大の要因は間接的な時間です。 一般にムダな作業と評価される時間を改善することになります。 <例>1.探す(材料や部品、工具などを探す) 2.運ぶ(次工程に運ぶ、送る) 3.かがむ、背を伸ばすなど無理な身体動作は時間がかかる 4.歩く(工程内の移動、部品などを運ぶための歩行) 5.手待ち(材料や部品の欠品など) このような動作を低減させることが作業時間を短縮することにつながります。 ②工程の流れを一定にして停滞をなくする 製品をつくる時間を短縮するには、作業工程の流れを「川の流れのように」全体の工程を定められた一定のスピードで流れることです。どこかの工程がストップすると全体の流れも乱れ、その回復に時間がかかります。また、仕掛品などが多くなるとその間の停滞が生じ、リードタイムが長くなります。 <工程設計の改善によるリードタイムの短縮> 1.工程数を少なくする 2.工程間の移動、搬送(時間)を減らす 3.作業のための移動距離を減らす 4.工程内の作業バランスや干渉を減らす 5.工程のトラブル時の対応処理の迅速化など (トラブル内容把握、対応処理、作業停止、作業再開等) 3.作業効率化の推進 労働生産性を上げていくためには、作業者の工数をムダにしないことであることは、すでに述べました。ここでは、効率的に作業を行うための手段について述べていきます。 3.1 標準作業の遵守 生産作業を行うに当たって、作業者が自分勝手な作業を行っては作業の安全や製品の品質も安定しません。一般には、作業ごとに標準作業を定めています。作業の手順や使用する治具や工具、機械を使う場合はその操作手順、製品や加工品の検査や測定方法など作業に関するすべての項目が対象になります。この標準作業の基本は、作業者の安全と製品の品質を確保することにあります。この具体的な内容を書類に記載したものが標準作業書です。企業によっては、この呼び名が変わっていることもありますが基本的な内容は同じです。 3.2 標準作業の改定 作業を行うに当たって、使用する材料や部品の変更、作業者の技能向上、使用する機械や治具などの変更、設計変更などが発生して、作業の変更や改善が必要になってきます。、 (1)設計変更による改定 設計変更の場合は、その指示に従って作業手順や部品の変更、採用時期などに注意して取り組まなければなりません。その昔、現場の生産技術者であった現役時代に、設計変更通知とその図面が送られてくると、早速「作業指図書」を改定し、現場の工長に説明していました。当時は品質管理の取り組みが現場で始まったばかりで、まだ工長が標準作業書は作成することは行われていませんでした。標準作業は口頭で工長が指導する方法が行われていた時代でした。 (2)不良の発生防止と作業改善 製品の不良が発生した場合、その原因を分析し、再発防止を図るため必要に応じて、作業の改善を行わなければなりません。作業方法を変更する場合は標準作業書も改定します。 不良発生の原因分析には、特性要因図が使われます。この手法を活用することが望まれます。 (3)次工程からの苦情による作業改善 次工程から「部品が組付けられない」「欠品になっている」「寸法精度が悪い」など苦情が来ることがあります。このような場合には、不具合状況をよく確認して、その原因が自工程の作業による場合には、工程の変更や作業方法の改善を行います。 (4)お客さまからのクレーム 製品を購入されたお客さまからのクレームがあった場合、そのクレーム内容を精査して作業に問題がある場合にはその改善を行います。決して安易には取り扱わず、しっかりした原因分析と対策を行わなければなりません。なお、クレームの処理に関しては、製造部門だけではなく設計部門などを含めた全社的な取り組みを行うようにします。 3.3 作業者の教育訓練 効率的な作業を行うためには、作業者の技能向上も必要な取り組みになります。作業者の技能を評価し必要な訓練計画を立て、実施します。 (1)作業者の熟練度向上 つぎの式で作業者の熟練度を図ります。  (注)標準時間の設定は「生産管理」を参照 ここで必要な作業の「標準時間」の設定がない場合、工長の設定する時間、職場の実績時間などで決めておきます。作業の熟練度は作業の経験が長くなるに従い習熟していきます。 (2)作業者の技能訓練 作業は工長が作業標準書に基づき教えることになりますが、定期的に作業者の作業方法をチェックしなければなりません。間違った作業方を行っている場合は指導を行うことはいうまでもありません。 なお、作業者の技能向上のために、工長は作業者の訓練計画をつくり部下の技能向上を図っていくことが必要です。作業者は、工程のいろいろな作業が行えるように技能の幅も広げていくことが望まれます。 3.4 作業の効率化 標準時間の設定は、標準作業に基づき決定していきますが、作業内容が変われば標準時間も変わることになります。作業改善はこの標準作業を見直していくことでもあります。  ある製品の組立作業の内容を具体的な動作で分析すると上図のようになります。この場合、先ず付随作業をなるべく削減することです。次に正味作業の動作の改善を進めることです。これらの作業を改善するためには、経済的な動作分析や工程設計の技術、工場レイアウト技術などの手法を活用していくことになります。その企業の固有の製造技術や管理技術と共に作業の効率化を推進しなければなりません。 4.機械化と自動化の取り組み 製品は作業者によってつくられる時代から、機械よってつくる時代となりました。人手不足を乗り越えるためにも早急に取り組まなければなりません。 4.1 機械が製品をつくる

部品加工の自動化や組立ロボットの導入には、設備投資が必要になります。採算性を経営者は重視して、なかなか採用に踏み切れないのが実情です。特に、賃金が安いと採算性は不利になります。したがって、採算が取れないことを理由に日本の経営者から自動化は軽視されてきました。 しかし、20数年前、中国で自動車組立ラインの技術指導をしていた頃、現地の経営者は当時の作業者の賃金が日本の10分の1程度にもかかわらず、ロボットの採用を急いでいました。曰く、「ロボットは24時間働き、賃金は不要で、文句も言わない」とそのメリットを強調していました。将来を見据えた経営者には驚いたことを覚えています。 4.2 AIロボットの採用 最近、ChatGPTのような生成AIの活用が広がってきています。事務的な仕事は今後この生成AIが従業員の代わりをしてくれるようになってくると思います。文章の作成やプログラムの作成以外にも画像の生成も容易になってきています。これから、ものづくりの現場でも適用される仕事が増えてくるはずです。省力化が一層進むことが期待されます。 4.3 自動化の技術開発

なお、自動化を推進するには大きな設備投資が必要になりますから、経営者が積極的な営計画を展開する必要があります。社長自らリスクを負って推進することが求められています。 5.品質測定の自動化 製品の品質測定や検査は、本来は不要な工程と考えるのが理想ですがまだまだ品質の不安定な場合には定期的な品質測定、合否の検査は欠かせません。 5.1 完成品の検査工数の低減 加工品の寸法検査や製品の品質確認などのための測定工数や検査工数は意外と要していることがあります。特に特急検査や測定機待ちなどムダな工数も起きることが少なくありません。さらに、測定の時間もかかるのでこのような工数の改善も生産工場の生産性を高める必要があります。 5.2 加工品の測定工数 加工寸法や組立工程での精度確認の測定作業は、不良品を出さない取り組みでもあるので、必要不可欠な作業といえます。この作業は、品質が常に安定して維持していることが検査や測定工数低減に寄与します。生産工程の安定が先ず重要であることはいうまでもありません。 5.3 自動測定機

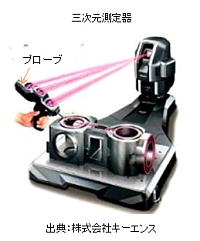

(1)中小物品の自動測定 測定物を検査機器にセットしてボタンを押すだけで自動測定するものです。データの処理も自動化されているので測定工数は大幅に削減できます。 (2)大物品の自動測定 検査機器の置かれている検査室で測定物を搬入して測定する方法が従来の三次元測定器ですが、今は現場に測定器を持ち込み測定することができます。測定室に入りきらない大物も測定が可能なものもあります。

(3)門型三次元測定機

6.事務部門の生産性向上 日本の生産性が上がらない原因としてデジタル化の遅れが指摘されています。最近のスマホの普及に従い日本国のデジタル化の関心も高くなってきました。これからは、自分の仕事をデジタル化することに取り組んで欲しいものです。 6.1 業務の標準化 事務作業の自動化は、自分の仕事を標準化することから取り組む必要があります。同じ仕事を社員がまちまちに行っていては混乱が生じてきます。仕事のやり方が異なる場合は、皆で検討してよりよい効率的な仕事の手順を決めることが必須になります。この場合、仕事の手順をフローチャート(仕事の流れ図や手順)を紙に書いてみるのも一つの方法です。そして、手順やムダな作業などを改善していきます。 6.2 RPA(業務の自動化)

中小企業庁では、中小企業の省力化のために補助金を準備しています。例えば、自動倉庫、、無人搬送車、 測量機などが補助金対象になっています。これからも対象製品は拡大されてくると思われますが、先ず検討してみてはいかがでしょうか。なお補助率は50%で21名以上の企業では1000万円までとなっています。いずれにしても、生産性を向上を目指す事業計画を作ることから始めたいものです。 なお、中小企業庁の補助金にはいろいろな手続きや条件がありますから、事前に確認をしておいてください。

|