|

| プロフィール | 専門とする分野 | 生産管理 | 工程管理 |

| 品質改善道具 | 製造コスト削減 | 在庫管理 | 品質管理 |

| 製品組立 | 製品組立技術 | 自動車組立技術 | 海外進出 |

| 科学的管理法 | 新工場計画 | 第一線監督者 | 外注メーカー支援 |

| 生産性向上 | 活動事例の紹介 |

| 活動事例の紹介 |

ここで弊事務所の活動事例を3件ご紹介します。ご参考になれば幸いです。

事例1.中堅企業のコスト削減活動

設計部門には現在自分が担当している製品(又は構成部品)のコスト削減を、購買部門には自分が購入している購入部品の引き下げを具体的な目標数値を決めてその達成のための活動を行うというものでした。 1.活動内容の要点

2.コスト削減への課題

(1)コスト見積もり取得帳票類の見直しと標準化 必要な項目の追加、削除して、社内の帳票の標準化を行う。 (2)コストテーブルの作成と共有化 過去の実績や理論的な見積もりコストを検討して、材料や部品のコストを体系的にまとめること。すなわち、コストテーブルを作成していくとともに、社内で共有してこれを活用していくことが重要であること。講師の作成したコストテーブルの事例を参考に説明を行いました。 (3)固有技術の学習 設計だけでなく、購買担当者も固有技術の基礎的な知識を習得するように努めること。講師から機械加工、プレス加工、冷間鍛造工法などコスト見積もりのために必要なそれぞれの固有技術の基本的な知識、コストの事例などを説明しました。

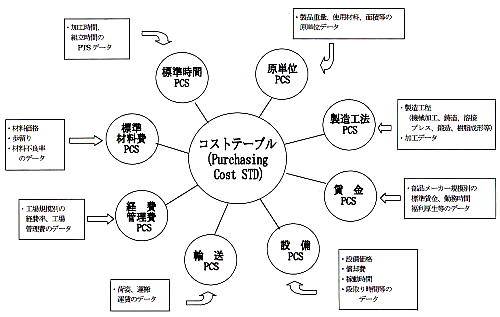

3.購買品のコストテーブル 購買品のコストテーブルの作成の一つの手法として次の図を説明しました。購買担当者として、必要な個別のコストテーブルを持つことが望まれます。この図は、購入する部品のコストを分解して作成するものです。 例えば、プレス部品のコストについて ・プレス機械別の標準時間 ・材料価格、歩留まり、材料不良率 ・プレス加工費 ・輸送コストなど これらのアイテムごとに自社の実績データを踏まえて作成していきます。. 購買品のコストテーブルの構成

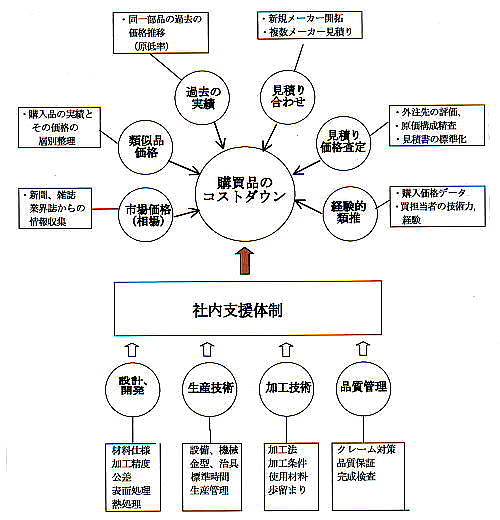

4.全社的なコスト低減活動 コスト削減は全社的な活動として取り組むことによってより大きな成果を上げることができます。次の図は購買担当者がコストダウンを展開するために必要な活動の関連図を示して説明した図ですが、参考として掲載します。 購買品のコストダウンの活動体系図  5.K社に対する最終報告書の概要 K社のコストダウン活動の最終報告書の概要を参考に書いておきます。 <最終報告書> (1)組織的、体系的なVA,VE活動が実践されています。同時にグループ活動による成果が見られます。この活動を継続して進めていくことがこれからの課題です。 (2)VA思想が身に付き始めています。さらに、突っ込んだVA,VE提案を創出することが求められます。現状にとらわれずに、ワークデザイン的な取り組みが望まれます。 (3)30%のコストダウンを図ることが目標ならば、採用可能なアイデアとしては50%程度のコスト削減項目が欲しいものです。保留項目が多いので、今後の詰めを期待しています。 (4)現在コストと代案のコスト案の精査を行うことです。具体的な原価見積もり(原価計算)、原価分析が必要になります。特に材料費、加工費(加工時間など)をしっかり算出することです。外注部品についても同様です。 (5)外注部品のコストダウンが課題です。この場合、見積もりの価格の精査だけではなく、外注の工程まで踏み込み、コストダウンの技術支援を行うことです。必要に応じて、技術部門の支援を要請していくことです。 (6)VA、VE案の商品性、耐久性など品質確認を行うことも必要です。試作品を作ったり、実車テスト(自動車に取り付けてテストを行うこと)も必要に応じて実施することです。 (7)材料費の比率が高い部品は、設計段階で材料重量を算出していくことです。部品毎に原単位を掴み重量低減の目標を検討していきます。 (8)ユーザークレーム、要望などをVAテーマに反映させていくことも大切なことです。 6.固有技術の基礎知識を学ぶ 設計者や購買担当者は、コストに関する基本的な知識として、固有技術についての知識が求められます。固有技術には次のようなものづくりの技術がありますが、主な名称と要点のみ記します。 (1)機械加工

(2)プレス加工 プレス機械を用いて鉄板を切断、曲げ、絞り、穴あけなど行うものです。加工スピードが速いので、安価でかつ量産部品に適しています。また、鍛造加工をプレス工程の一部に組み入れて、より精密、複雑形状の加工技術開発が進んでいます。 プレス加工は使用する金型の製作費が高いので、量産品でないとコストが高くつきます。金型を如何に安く作るかがポイントです。 プレス加工には、プレスブレーキ機械を用いた長尺物の曲げ加工や金型の中に多数の加工工程を組み込んだ順送プレス加工があり、小物部品の生産によく使われています。

(3)冷間鍛造 鍛造機械で鍛造による成型加工を行うものですが、代表的な加工品は、ボルトやナットです。冷間鍛造は、材料を常温状態で加工するもので、加工スピードが早いので量産品の生産に用いられ、小物から大物部品までいろいろな部品が製造されています。鍛造加工で出来るだけ製品に近い形状に成形して、機械仕上げ部分を少なくする工夫をすることによりコストを下げることができます。 (4)鋳造 砂型をつくり溶融金属を流し込んで(注湯という)製品の形状にする昔からある「鋳物品」ですが、製品にするまでに時間がかかるのが難点です。製品の形状にも制約があり、機械加工も必要になるのでコストがかかります。ただ、大物品から小物品までいろいろな製品が作れるという特徴があります。なお、小物品で形状の複雑な部品は、ロストワックス(Lost-Wax)鋳造が有利なことがあります。 (5)ダイキャスト ダイキャスト機械で、アルミ、マグネシュームや亜鉛合金など溶融した金属を金型に一定の圧力で注湯もので多くの工法があります。部品精度も高く、製造時間も短いので、量産向きでコスト的に有利といえます。 ダイキャスト工法は、専用の機械や金型が必要ですから、プレス加工のように、初期の費用がかかるという課題があります。 (6)樹脂成型

(7)溶接 溶接は二つの材料や部品を溶融して一体化(溶着)するものです。代表的な溶接として、ガス溶接、アーク溶接、スポット溶接がありよく使われています。溶接の方法として数十を超えるさまざまな溶接加工法があります。自動車工場ではロボットがスポット溶接やアーク溶接を行っています。溶接作業はロボットによる自動化が一般化しています。 溶接は、材料や組立品に熱を加えることになるので、製品の精度を確保するための技術も必要になります。 (8)焼結 ステンレスやアルミなどの材料を粉末状にして、プレス機で部品形状につき固めた後、高熱炉で焼き固める工法により製品を作るものです。小物品で歯車や軸受品などの特殊な用途の部品製造に用いられます。 焼結加工は、工程の一部で熱を加えることになるので、最終工程で加工品の寸法を確保するサイジング(寸法調整)工程が必要になります。 (9)表面処理 防錆や装飾などのために、金属や樹脂部品の表面に銅やクロムなどめっき(鍍金)するものです。塗装は樹脂塗料を焼き付けるものです。どの部位にどの程度めっきや塗装するかがコストに大きく関係します。なお、めっき工場からの廃液による公害が開発途上国では問題となっています。 (10)熱処理 鋼材の硬さや耐摩耗性などを強化するために焼き入れ、焼鈍などの熱処理が行われることがあります。熱処理工程で焼き入れ不良のような不具合問題を起こすことも少なくないので品質管理は特に注意を払うことが必要です。 焼き入れ硬度不足では、摩耗が早くなったり、硬度が高すぎると亀裂や折損などが発生したりするクレームも少なくありません。 (11)接着 接着剤を用いて、同種や異種の部品を固着するもので、構造用接着剤の開発とともにその用途は広がってきました。自動車部品や日常生活品でも接着取り付け品が多くなっています。 (12)組立 設計寸法(XYZのような三次元寸法)通り部品を位置決めして、ボルトナットなどのねじ類や溶接などで、さまざまな部品を順序良く組み付けて、製品をつくるものです。一般に組立治具を用いて正確に部品の位置決めをすることがポイントです。特に部品精度が組立品の品質を左右するので、部品製造工程や組立工程の品質管理が大切です。 (以下事例2へ続きます)

|