|

|||||||||||||||||||||||||||||||||||||||||||||

�@���̂Â���̊�{�ƂȂ�̂́A�i���A�R�X�g�A�[���ł��B����������I�ɒB������Z�@�����Y�Ǘ��ł��B �@���̐��Y�Ǘ��́A���̂Â���̒��S�ƂȂ�Ǘ��Z�@�ł����A���̋�̓I�Ȏ�@�́A��Ɛ���������Ƃ����Ă��ߌ��ł͂���܂���B�e��Ƃ͂��̊�ƓƎ��̐��Y�Ǘ��V�X�e�����\�z���Đ��i������Ă��邩��ł��B �@���Y�Ǘ��ɂ́A�H���Ǘ��A��ƊǗ��A�����Ǘ��Ȃǂ̂ق��A�i���Ǘ��A�ɊǗ��A�����Ǘ��Ȃǂ��낢��ȊǗ��̎�@�����܂��B������u�Ǘ��Z�p�v�ƌĂ�ł��܂��B �@ ����ɁA���łɏq�ׂ��悤�Ɋ�Ƃɂ͐��i���邽�߂ɕK�v�ȓƎ��̋Z�p�i�@�B���H�A�����A�M�����Ȃǂ������B�������u�ŗL�Z�p�v�ƌĂт܂��j�������Ă��܂��B��Ƃ͂��̌ŗL�Z�p�ƊǗ��Z�p���Ԃ̗��ւ̂悤�Ɋ������Ă������Ƃ��K�v�ɂȂ�܂��B�����Ă��̗��ւɂ���āA���̂Â���̊�{�ł���u���ǂ����́iQ�j���A�������iC�j�A��葁���iD�j�v��B�����Ă������ƂɂȂ�܂��B �@

�P�D���Y�Ǘ� �P�D�P�@���Y�Ǘ��̃|�C���g �P�D�Q�@���Y�Ǘ��̊��� �P�D�R�@���Y�Ǘ��̓��e �P�D�S�@�i���iQ�j �P�D�T�@�����R�X�g�iC�j �P�D�U�@�[���iD�j �Q�D�H���v��i�H���v�j �Q�D�P�@�H���v���QCD��B�������邱�Ƃ��_�� �Q�D�Q�@�H�����C�A�E�g�i�H�ꃌ�C�A�E�g�j �Q�D�R�@�H���v�̃|�C���g �R�D���Y�Ǘ��̊�{�ƂȂ�d�� �R�D�P�@���Y�����i�H���̊Ď��j �R�D�Q�@�H���Ǘ��́u�H���̕ω��Ǘ��v���� �S�D���Y�����̌��� �S�D�P�@�J�����Y�� �S�D�Q�@�������H���@ �S�D�R�@�\�� �S�D�S�@�ݔ����Y�� �S�D�T�@�E���KPI �T�D���Y�Ǘ��̂�����̖ړI �T�D�P�@���Y�H���̖����� �T�D�Q�@��Ƃ̏K�n �T�D�R�@�K�n�Ȑ� �T�D�S�@���P�ɂ��R�X�g�_�E�� �U�D�@KPI�̊��p �U�D�P�@�o�����X�X�R�A�J�[�h �U�D�Q�@KPI�͎d���̌����鉻 �U�D�R�@KPI��PDCA�ŒB�� �U�D�S�@KGI �U�D�T�@KPI���g�ݎ��� �V�D�@���{�b�g�����i�����鎩���� �W�D�W�����Ԃ̐ݒ�Ɗ��p �W�D�P�@�W�����ԂƂ� �W�D�Q�@�]�T���� �W�D�R�@�W�����Ԃ̐ݒ���@�̊T�v �W�D�S�@�W�����Ԃ̊��p

�P�D�P�@���Y�Ǘ��̃|�C���g |

|

�@���Y�Ǘ��̑_���́A�悸�u���Y�v��ʂ�ɐ��i������v���Ƃł��B���߂��Ă��A�s�����Ă������Ȃ����Ƃł���Ƃ����܂��B�u���Y�v��v�́A���̂Â���o�c�̍����ƂȂ��Ă�����̂ŁA�u�ǂ̐��i�����A�������邩�v�𗧈Ă������̂ł��B���������āA���Y�H��ł́A�������肵�����Y�i��i�@���i�Ȃǁj��Y�����𗧈Ă���Ƌ��ɁA���̎��т𐳊m�ɔc�����邱�Ƃ���ɂȂ�܂��B���ۂɂ́A�x�X���Y�i��␔�ʁA���Y�����̕ύX���s���A���ɂ͓��}���Y�i�̊��荞�݂Ȃǐ��Y�v��̕ύX�͐��Y�Ǘ��̍����̗v���ɂȂ��Ă��܂��B

�i�R�j���Y�Ǘ��̃|�C���g

�@���Y�Ǘ��̏d�v�ȃ|�C���g�Ƃ��āA���̂悤�ȍ��ڂ��������܂��B

�@������Z���̐��Y�v��̐M�����i�m�x�j�����߂邱��

�A���Y���т̐��m�Ȕc���i���i�i�A�s�Ǖi�A�蒼���i�Ȃǁj

�B�v��Ǝ��т̍��ٕ��͂Ƃ��̖��_�̉��P

�C���Y���[�h�^�C���̎��єc���ƒZ�k��

�D�����܂ł��Ȃ����Ƃł����A���̂Â���́u���S���v�ł���u���v�ւ̔z���͗D�悷�ׂ����Ƃł��B

�P�D�Q�@���Y�Ǘ��̊���

�i�P�j���̂Â���̖ڕW

�@���̂Â���ł͂��łɏq�ׂ��悤�ɁAQ�iQuality�j�AC�iCost�j�AD�iDelivery�j����{�ƂȂ�ڕW�ł��B����QCD�ڕW��B�����銈�����L���Ӗ��ł̐��Y�Ǘ��ł����AQ�i�i���j���u�i���Ǘ��v�AC�i�R�X�g�j���u�����Ǘ��v�AD�i�[���j�Y�Ǘ��Ƌ敪���Ď��グ�Ċ�������ꍇ������܂��B�Ȃ��A�����Ǘ��̑��ɂ����ł́u���������̒ጸ�v�Ƃ��Ď��グ�Ă��܂��B�܂��AD�i�[���j�̈Ӗ��ł́A���i�����q���܁i�i�͔[�i��j�ɓ͂�������Ƃ��̐��ʂ��܂܂�Ă��܂��B

�@���̂Â�����s���ǂ�Ȋ�Ƃł����i���ɂ��̂p�b�c�̖ڕW�𗧂Ċ������Ă��܂��B���̖ڕW��B�����邽�߂ɕK�v�Ȑ��Y�̂S�v�f���A�u�l�v�u�ޗ��i���j�v�u�ݔ��v�u�Z�p�i�Z�\�j�v�ł��邱�Ƃ͂������̒ʂ�ł��B

�i�Q�j���Y�Ǘ��͑S�ГI�Ȋ���

�@���Y�Ǘ��͐��Y����̊����̂悤�Ɏv��ꂪ���ł����A��Ƃœ����S�Ђ́u�l�v�������ւ���Ă��܂��B�u��Ƃ͐l�Ȃ�v�Ƃ�����悤�ɁA�u�l�v�͊�Ƃ̍����ł��B��Ƃ̋Z�p�A�Z�\���x���Ă���̂͏]�ƈ��ł��B�u���v�ł́A���Y�ɕK�v�Ȓ��ړI�ȕ������ł͂Ȃ��ԐړI�ȕ��i�Ԑڍޗ��╛���ށA�ی��Ȃǁj���܂܂�܂��B�u�ݔ��v�̓��{�b�g��Y�Ɏg���ݔ��@�B�̂ق����^�A����Ȃǂ�����܂��B�S�ГI�Ȏ��g�݂Ƃ��ẮA�ݔ��X�V��ݔ������v��Ȃǂ��ւ�肪����܂��B�u�Z�p�v�́A���̊�Ƃ̎��m�E�n�E�ł���A���낢��ȋZ�p����A�i���K�i���A�e��̃}�j�����Ȃǂ��ŐV�̏�ԂɊǗ����ꊈ�p����Ă��邱�Ƃł��B���̂悤�ɐ��Y�̂S�v�f���~���ɐ��i���邱�Ƃɂ���āA�悢���̂Â��肪�ł���Ƃ����܂��B

�@

|

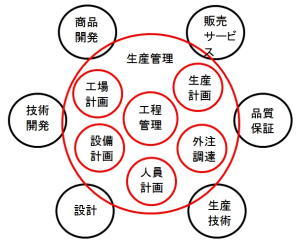

�@���Y�Ǘ��̎傽��͈͂Ɠ��e���E�}�̐ԐF�~���Ɏ����܂��B�O���̋Ɩ������Y�Ǘ��ƃ`�F�C���̂悤�ɖ��ڂȊW�����邱�Ƃ������Ă��܂��B���Y�Ǘ��̒��S�ɂ���̂́A�H���Ǘ��ɂȂ�܂��B

�@���Y�Ǘ��ɂ́A�}�Ɏ����ȊO�ɁA���ɏq�ׂ��悤�ɕi���Ǘ��⌴���Ǘ��̑��ɍɊǗ��Ȃǂ�����܂��B���̂悤�Ȍď̂���e�́A��Ƃɂ��قȂ邱�Ƃ͌����܂ł�����܂���B

| �[���ƍɁF �@���q�l����w�肳�ꂽ�[���ɓ͂��邽�߂ɂ́A���Y����[���܂ł̊��Ԃɂ���Ă͂��낢��Ȏ��ԓI�A�ʓI�ȃ��X�N�������܂�����A�Ɂi���i�ɂ�d�|�Ɂj�ł����₤���ƂɂȂ�܂��B����ɁA���q�l�̔[�����w���̐U�ꂪ����Ƃ���܂��ɂŃJ�o�[����������Ȃ��Ȃ�܂��B�ɂ��S���Ȃ��Ɠ��}���Y�⊄�荞�ݐ��Y�Ȃǐ��Y�H���̍����������܂��B�������A�ɂ̓R�X�g���ӂ���݁A���낢��Ȗ��_�ɂȂ���̂Łu�ɂ̖������v�����Y�Ǘ��̏d�v�ȉۑ�̈�ł��B |

�P�D�S�@�i���iQ�j

�i�P�j�i�����

�@ �u�i�����v���o�c�̖ڕW�Ɍf���Ă����Ƃ͏��Ȃ��Ȃ��Ǝv���܂��B��ƂɂƂ��Đ��i�̕i�����͍ł��d�v�Ȏ��g�މۑ�Ƃ����܂��B�s�ǂ���ł���@�B�A�i���̂�����傫����ƕ��@�A�S���������Ȃ�����i�i���ł��Ȃ��ȂǂƂ����E��ł͂��̊�Ƃ͊�Ȃ��Ƃ��킴������܂���B�ǂ�Ȋ�Ƃł��S�ГI��QMS�iQuality Management�@System�j���\�z���Ă������Ƃ��K�v�ł��B�i���͌���̖��Ƃ��đ�����̂ł͂Ȃ��S�ГI�Ȏ��g�݂���ł��B

�@�@�����Œ��ڂ������Ǝv���̂́A�V���i�̕i���ł��B�d��ȕi����肪�������āA�V���i�����s�����Ƃ����Ȃ��Ȃ��悤�ł��B���ɁA���ړI�ԐړI��킸�g�p���邨�q���܂̐l�g�ɉe�����y�ڂ��i���́A������e�X�g�A�i���m�F���K�v�ł��B����ɁA���ӂ��Ă��������̂͂��q���܂̎g�����Ŏv��ʖ�肪�����邱�Ƃ�����܂�����A�O�̏�ɔO�����Ă����ׂ��ł��B

| �S�������ŕs�Ǖi�͗���Ȃ��H�F �����Ƃ̍H�꒷�̐����u���ǂ��̐��i�́A���ׂđS�����������{���Ă���܂��̂ŁA�s�Ǖi�͂P���[�i���܂���B�v �@�ł��A����͖{���ɐM�����Ă悢�ł��傤���H���̌��������Ȃ���Ȃ�Ȃ������l���Ă݂邱�Ƃł��B����ɐl��ɗ��錟���́A�u�l�ԓI�ȃG���[�͔������Ȃ��v�Ƃ������Ƃ�m���Ă����K�v������܂��B |

�i�Q�j�����i��

�@������̕i�����́A���Y�H���Ŕ�������i���s�ǂł��B���Y���C���ł͕i�������ɉe������S�l�iMan,Machine,Material,Method�j�́A��ɕω����Ă��܂��B�ω��̓x�����ɂ��A��������O��A�i�����K�i�O�ƂȂ�s���i�i���o���Ă��܂��܂��B���������āA��ɍH�����Ď����邱�Ƃ��K�v�ł��B��Ǝ҂ɂ��H���ł̌����͂��̎�i�̈�ł��B�H���Ǘ��́A���̕i�����Ď����Ă���Ƃ����܂��B

�@�H���Ǘ��̊�ƂȂ�̂́A�p�b�H���\���ƕW���i���j�ł��B������Ƃł悭������_�́A�u����v���Ȃ���Ă��Ȃ����Ƃ������܂��B�s�Ǖi�̑���Ɖ��P�̌��ʂ������̊���ނɐD�荞�܂Ȃ��Ă͂Ȃ�܂���B

| �ω��_�F �@�H���ɂ�����ω��̑�\�I�Ȃ��̂́A�悭����v�ύX�ł��B�ޗ��╔�i�̕ύX�́A���O�Ɍ������Ė��_���Ȃ����m�F����K�v������܂��B�ύX���s���ꍇ�A�W�����ɒʒm���āA��ƕύX��K�v�ȋ@�B�ݔ��Ȃǂ̕ύX�A�������s���܂��B���ɁA��ƕ��@��菇��ς�����A�ݔ��@�B�̒����ύX���s�����Ȃǂ̂悤�H���ύX���������ꍇ�́A�W���鎟�H���ɒʒm����Ƃ������ω��_�Ǘ������ɑ�ł��B |

�P�D�T�@�����R�X�g�iC�j

�i�P�j�R�X�g�ጸ

�@�@��Ƃ����v���m�ۂ���ɂ́A�������i�Ⴂ�j�����Ő��i������Ȃ���Ȃ�Ȃ����Ƃ͓��R�̂��Ƃł��B������������ɂ́A���i�̌����̓��e��m�邱�ƁAVA�iValue�@Analysis�j�̓W�J�A�w����@�̉��P�Ȃǂ�悸�i�߂Ȃ���Ȃ�܂���B���ɐv�i�K�ł�VE�iValue�@Engineering�j�́A�ł������ɉe����^���܂��B�����āA�u�y���Z���v�̌��t�����s���܂������A���̍l�����͍��ł��R�X�g�ጸ�v�z�ɏ\���ɐ����Ă��܂��B�i�Q�j���i���Ƃ̌����̔c��

�@�@�܂��A������Ƃɂ����ẮA���i���Ƃ̐�����������c�����邱�Ƃ������ጸ�̃X�^�[�g�Ƃ����܂��B����Ƃ̗��v���m�ۂ��Ă����ɂ́A�ׂ��鐻�i�A�ׂ���Ȃ����i��I�ʂ��Ȃ���A�������̐��Y�̔��v��ɔ��f���Ă������ƂɂȂ�܂��B�����R�X�g�̍팸�̑_���́A�ׂ��鐻�i�͂�葽���ׂ��āA�ׂ���Ȃ����i�ׂ͖���悤�ɂ��邱�Ƃ��Ƃ�����ł��傤�B����͂��ׂĂ̊�Ƃ��i���Ɏ��g�މۑ�ł��B�����Ă��̐��ʂ͍ŏI�I�ɂ́A���q���܂ɊҌ�����邱�Ƃ����҂���Ă��܂��B

�P�D�U�@�[���iD�j

�i�P�j���[�h�^�C���̒Z�k

�@�@�[���́A�u��������v���Ƃɂق��Ȃ�܂���B�ޗ����琻�i�ɂȂ�܂ł̎��ԁi���[�h�^�C���FLead Time�j���ł��邾���Z�k���邱�Ƃł��B���ɐV���i�̐��i�J������̔��܂ł̊��Ԃ�Z�����邱�Ƃ���Ȃ��Ƃł��B�i�ł���A����[�i�܂ł̊��Ԃ��\�Ȍ���Z�k���邱�Ƃł��B�V���i�̊J�����ԒZ�k��@�Ƃ��Đv����CE�iConcurrent

Engineering�ASE�FSimultaneous Engineering�j�Ɏ��g�ނ��Ƃ��]�܂�܂��BCE��SE�����e�͓����Ƃ����܂����ASE�ɂ��Ă͕ʍ��i�����ԑg���Z�p�j�ŏq�ׂĂ���܂��B�i�Q�j���Y���ʂ̒B��

�@�@�[���ɂ́A���ԓI�Ȕ[���ƗʓI�Ȕ[��������܂��B�[�����x��錴���̈�ɁA�i���s�ǂ�����܂��B�����ʂ�̕i���A���i���鐻�i���o���Ȃ����ߔ[�i���o���Ȃ����Ƃɂ���܂��B�i���s�ǂ̌������͏�L�̕i�����ŏq�ׂ��ʂ�ł��B

�@������̔[���܂łɐ��Y�ʂ��B���o���Ȃ��傫�Ȍ����́A�@�B�̏�₢�낢��Ȏ�҂��ɂ�郉�C���X�g�b�v������܂��B����̍�ƊǗ�������Ǘ��̕s���Ȃǂ����̖�蔭���̗v���ƂȂ�܂����A�{���̌�����͂ނ悤�ɂ��Ȃ��ƍĔ��h�~�ɂ͌��ѕt���܂���B

�@�@�B�̏�ł́A�@�B�̃����e�i���X�̖���\�����i�s���Ȃǂ��낢��ȗv���̐^����͂݉��P����K�v������܂��B���C���X�g�b�v�̌����ɂ́A�s�ǂ̔����A�ޗ���҂��A�O�H���̉��H�x��Ȃǐ���������܂��B

�@�[���x��́A��Ƃ̐M�p�E�M���������Ƃ����ԂɎ����܂����猵�炵�Ȃ���Ȃ�܂���B

�Q�D�H���v��i�H���v�j

�Q�D�P�@�H���v��QCD��B�������邱�Ƃ��_���@

�@���̂Â���̃X�^�[�g�́A���i�v�ł����A�������̓I�Ɏ������Ă�����i���u�H���v�v�ł��B���Ȃ킿�A�H���v�́A���i�̍��������߂邱�Ƃł��B���i�v�i�K�ł��A���̐��i�̍�����z�肵�Ă��܂��B�Ⴆ�A�g�������╔�i�̐ݒ�ł��B����ɁAQCD�ɂ��Ă����̖ڕW�l�����߂��Ă��܂��B

�@�@Q�F���\�A�@�\�A���@�A�����Ȃ�

�@�@C�F�ڕW�Ƃ��鐻������

�@�@D�F�J���A�����A����A���Y�A�̔��Ƃ������������茈�߂�

�@�H���v�ŏd�v�ȏ��́u���Y�v��v�ł��B��{�I�ȓ��e�́A�u�ǂ�Ȑ��i���A���܂łɁA�ǂ��ŁA�ǂꂭ�炢���v���ł��B���ɐ��Y�i��Ɛ��Y�ʂ͍H���v�ɑ傫�ȉe����^���܂��B�H���v�́A�ŏI�I�ɂ́uQC�H���\�v�Ƃ��ĖڂɌ�����悤�ɂ��܂��B

�Q�D�Q�@�H�����C�A�E�g�i�H�ꃌ�C�A�E�g�j

�@���C�A�E�g�̊�{�́u���̗���v�ł����A��Ǝ҂̓����A���H�i�i�����H�i�A�����i�����l�j�̓����A�^���ԗނ̓����A��������ޗ��╔�i�̓����A���Y�w���Ȃǂ̏��̓����Ȃǂ���̓I�ɕ\���������̂ł��B��̓I�ɂ́A��Ǝ҂̔z�u�A�ݔ��̔z�u�A�ʘH�A�g�p�ޗ��A�g�t���i�̒u����z�u�Ȃǂ�}�ʂɂ��Ă����܂��B

�@�Ȃ��A���Y���鐻�i�̕ω���Y���ʂ͈��ł͂Ȃ��A��Ƃ̔̔�����ϓ����Ă����܂��B���������āA���C�A�E�g������ɑΉ��ł���悤�ɏ_��������Ƃ��K�v�ł��B�������A���C�A�E�g�̕ύX�́A�傫�Ȕ�p��������̂ŁA�������̐��Y�̔��v�悪��Ϗd�v�ɂȂ��Ă��܂��B

�Q�D�R�@�H���v�̃|�C���g

�i�P�j �����Z�p

�@�H���v�ŏd�v�Ȃ̂́A���H�Z�p��g���Z�p�ł��B�����́A��Ƃۗ̕L����ŗL�Z�p�ł���A���̂Â���̏d�v�ȃm�E�n�E�Ƃ������ƂɂȂ�܂��B��̐}�ʂɏ����ꂽ�v�}�������鐻�i�́A���낢��ȍ������l�����܂��B���������āA�D�ꂽ�Z�p�������ꂼ��̊�Ƃɒ�Ă��Ă��炤���Ƃ�����܂��B���i�ł����i�ł��A���낢��ȍ��������邱�Ƃ�m���Ă������Ƃł��B����ɁA�H���v�́A��Ƃ̎��Z�p��p���āA�����i�����m�ۂ��邱�Ƃ��H���v�̏d�v�ȃ|�C���g�ł���Ƃ����܂��B

�i�Q�j�H���Ƃ�

�@�ޗ������H���鏇���i���H�H���Ƃ������j��i�̑g���菇�i�g���H���Ƃ������j�̈����H���Ƃ����܂��B���i�̌`���G�ɂȂ�قlj��H����H�����͑����Ȃ�܂��B�܂��A�����̕��i��g���Ă鐻�i�̏ꍇ���g���H�����������Ȃ�͓̂��R�ł��B���̍H����ڂɌ�����悤�ɂ������̂��u�H���\�v�ƌĂ�ł��܂��B�H���\�ɂ͍ޗ��Ȃǂ̉��H����H���������u���i�H���\�v��u���i���H�\�v�ȂǂƌĂ�Ă���A���̂͊�Ƃɂ�肳�܂��܂ł��B���l�ɐ��i�g���̏ꍇ���u�g���H���\�v�u�g���菇�\�v�Ȃǂ�����܂����A��ʓI�ɁuQC�H���\�v���쐬���āA�H���v�Ɏg���Ă��܂��B

�i�R�j�H���̍\���v�f

�@�H���ɕK�v�Ƃ���v�f�́A��ƂɕK�v�ȖʐρA�g�p����@�B�A����A�H��A��Ɛl���A�K�v�Ƃ��铮�́A�g�p����⏕�ޗ��A�ޗ��╔�i�̉^���@��Ȃǂ��K�v�ƂȂ�܂��B�����̍\���v�f�́A�K�v�ɉ����čH���\�ɏ������܂��̂���ʓI�ł��B

�i�S�j�H�����C�A�E�g�̐v

�@�H���\���쐬�����ƃ��C�A�E�g�̐v���s���܂��B�H����̂ǂ��Ő��Y���s������z�肵�āA�H���̗���ɂ��������č�ƈʒu��@�B�ނ̔z�u�A�ޗ��╔�i�̔z�u�Ȃǂ��v�悵�Ă����܂��B������}�ʂɂ������̂��H�����C�A�E�g�}�ƂȂ�܂��B��ʓI�ɂ͒�����ɔz�u���܂����A�H��ʐς̐�����ꍇ�́A���C�A�E�g���H�v����K�v������܂��B�Ⴆ�AU���^�AL���^�z�u�Ȃǂ��悭�s���Ă��܂��B

�i�T�j��Ǝ҂̔z�u

�@�H�����ō�Ǝ҂���Ƃ��s���ꍇ�́A���ɍ�Ǝ҂̈��S�ɂ͔z�����Ȃ���Ȃ�܂���B�H�����ō�Ǝ҂̈ړ�����͈͂��߁A��Ɗ�����Ǝ҂̐g�̂Ɉ��e�����y�ڂ����Ƃ��Ȃ��悤�ɂ��Ȃ���Ȃ�܂���B�Ⴆ�A�M�����C�Ȃǂ̐����t���A��ƕ��Ȃǂ̊������݁A�V��ݔ��̗����A��Ǝ��̕p�ɂȕ��s�A�d�ʕ��̈ړ���ƂȂǂ��������܂��B

�i�U�j�H����Ǝ��Ԃ̐ݒ�

�@�H���v�ɂ����ďd�v�Ȃ��Ƃ́A���Y�v�悩��Z�o�����^�N�g�^�C�����ł��ꂼ��̍H���̍�Ǝ��Ԃ��I����悤�ɂ��Ȃ���Ȃ�܂���B�Ⴆ�A�H���̃^�N�g�^�C�����Q���ł���Ƃ���A�e�H���͂Q���ȓ��ō�Ƃ��I����悤�ɍH���v���s��Ȃ��Ă͂Ȃ�܂���B���������āA�e�H���̕W����Ǝ��Ԃ�ݒ肵�ă^�N�g�^�C�����ō�Ƃ��\�Ȃ悤�ɐv���Ă����܂��B�����A��ނ��^�N�g�^�C�����z����ꍇ�ɂ͍H���̕����i�H���𑝂₷�j���Ɠ��e��g�ݑւ���Ȃnj������Ȃ���Ȃ�܂���B�����Ƃł́A�ł���Ǝ��Ԃ̒����H�������̃��C���̐��Y�ʂ����肷�邱�ƂɂȂ�܂��B���̍H�����u�l�b�N�H���v�Ƃ��Ăт܂��B�l�b�N�H���̎��Ԃ�Z�k���邱�Ƃ��d�v�ȉ��P���ڂƂ����܂��B

�R�D���Y�Ǘ��̊�{�ƂȂ�d��

�R�D�P�@���Y�����i�H���̊Ď��j

�@���Y�Ǘ��Ő悸�s�Ȃ���{�I�Ȏd���̈�́A���Y�H���̊Ď��ł��B�H��S�̂ɂ킽�鐶�Y��������Ȃ��s����悤�ɊĎ��ƕs����ɂ͐v���ȏ��u���Ƃ邱�Ƃł��B�H��ɂ����鐶�Y�H���͂��ׂĂ̍H�����u��ǂ݂Ȃ�������̔@���v���̃X�s�[�h�ŗ���Ȃ��Ă͂Ȃ�܂���B

�@��ɂ��q�ׂ��悤�ɁA�Ⴆ�A��ƕs�ǂɂ�郉�C���̒�~�A�ݔ���@�B�̌̏�ɂ�鐶�Y�X�g�b�v�A���i��ޗ��̌��i���҂��A�Z�p�I�ȃg���u���ɂ���ƒ�~�Ȃǂ��܂��܂ȗv���Ő��Y�����̒���������܂��B���ꂩ��̏���v���Ɏ��W����Ƌ��ɋ�̓I�Ȏw�����s�Ȃ�Ȃ��Ă͂Ȃ�܂���B���ꂪ���Y�����ł����A���̂��߂ɂ́A���Y�������ڂɌ�����悤�ɑ̐��i�ݔ��ʂƃ\�t�g�ʁj���\�z���邱�Ƃ��K�v�ł��B

�R�D�Q�@�H���Ǘ��́u�H���̕ω����Ǘ��v����

�@���Y�Ǘ��̒��ōł���{�ƂȂ�Ǘ��͍H���Ǘ��ł��B����̐��Y�H���́u�܂�Ő������̂悤�ɕω��v���Ă��܂��B�o���オ�������i�𑪒肵�Ă݂�ƁA���ׂĂ̐��i���@�͓����ł͂Ȃ�����������Ă��܂��B����͐��Y�H���̂��낢��ȏ������ω����邱�Ƃɂ����̂ł��B���̕ω��́A�u�ڂɌ�������́v�Ɓu�ڂɌ����Ȃ��i�C�����Ȃ��j���́v������܂��B������ω��͑Ή��ł��܂����A�����������Ȃ��ω��͌������Ă��܂��A�s�Ǖi�̔������ƒ�~�A�ݔ��̏�A���̂Ȃǂ̌����ɂȂ��āA��肪�������Ă��܂��܂��B

�@�Ⴆ�ΐv�ύX���Ǝ҂̕ύX�͖ڂɌ�������̂ł����A���R�����i�����x�j�A�ޗ��A���i�Ȃǂ̕ύX�͒P�Ɍ��Ă��ʒm���Ȃ����艽���ς�����̂��C�����Ȃ����̂ł��B���̂悤�ȍH���̕ω����琶������𖢑R�ɖh���A��߂�ꂽ����͈͓̔��ɂ����܂�悤�ɂ��邱�Ƃ��H���Ǘ��̖ړI�ł��B��ƕW������v�i�K�ł̎��O�����i�f�U�C�����r���[�F�c�q�j�@�����̂��߂̎�@�̈�ł��B�s�Ǖi������������A�ُ킪�N�����肵���Ƃ��́A���Y�H���ɖ߂邱�Ƃ���͂��߂邱�Ƃł��B

�S�D���Y�����̌���

�@���Y�Ǘ��͐��Y���������߂邽�߁A���낢��Ȑ��l��p���Ď��g�݂܂��B���̑�\�I�Ȑ��l�����Y������ł��B���Y���𑪂�ړx�ɂ͂��낢��ȎZ�o��������܂����A��{�I�Ȍv�Z���@���L�ڂ��܂��B

�S�D�P�@�J�����Y��

�@�J�����Y���́A��ʂɂ͍�ƈ��i���ڍ�Ǝҁj�̐��Y���������܂����A�S�Ј��̘J�����Y�����o�c�I�ɂ͍l���Ă݂�K�v������܂��B�悭�p������̂́A���L�Ɏ�����Ǝ҂̐��Y���ł����A���̍�Ǝ҂̑���ɂ��̊�Ƃ̏]�ƈ����ōl����Ƃ��̊�Ƃ̐��Y����]�����邱�Ƃ��ł��܂��B

| �@�J�����Y���i��/�l�j�����Y���ʁ���Ǝ� |

�@�E��̐��Y���̎ړx�̗�������܂���

�@�@

| �@�J�����Y���i��/H�j�����Y���ʁ��������� |

�@

�@�J�����Y�����A���ԓ�����̏o�����i���Y���ʁj���������ƂɂȂ�܂��B��Ǝ҂��ꎞ�ԓ����肢���琶�Y�������ړI�ɑ��肷����̂ł��B���Y���ʂ��オ���Ă���Ɛ��Y���������Ȃ������Ƃ��������ƂɂȂ�܂��B���Y���́A�l�P�ʁA�E��P�ʁA�H��P�ʂȂNj敪���đ��肷��悤�ɂ��܂��B

�S�D�Q�@�������H��

�@�E��Ŕc������f�[�^�̒��ł悭�g����̂́A�������̍H���ł��B����́A����Y���邽�߂ɂ�����H����������������\���Ă��܂��B��̕��i��i�P�ʂŎZ�o���Ă����ƁA�H���̂�����Ȃ킿�A�ጸ������A����������ϓ����Ă��邱�Ƃ��킩��܂��B���̈������H�����ጸ���Ă����Ɛ��Y��������������ƂɂȂ�܂��B

| �������H���i��/�j�����ڎ��ԁ����Y���� |

�@���́u���ڎ��ԁv�͏A�ƋK���Œ�߂�ꂽ�Ζ����ԁi�������ԁj����K���Œ�߂�x�e���Ԃ�e��̎�Ҏ��ԁi�ݔ��̏�╔�i�҂��Ȃǁj�́u�Ԑڎ��ԁv���������������Ԃł��B���Ȃ킿�A���ڎ��ԁ��������ԁ[�Ԑڎ��ԂƂ������ƂɂȂ�܂��B

�@�Ȃ��A���Y�i�̌Ăѕ��ŁA��A���A���A��{�Ȃǂ��܂��܂ł����A�����ł͑�\���Ĉ���͈��ƌĂԂ��Ƃɂ��܂��B

�S�D�R�@�\��

�@�E��ł́A�\�����オ�����A���������Ƃ������Ƃ��悭������܂��B���̌v�Z���́A���̂悤�ɂȂ�܂��B

| �\���i���j���i�o�������ԁ����ڎ��ԁj�~�P�O�O�@ |

�@���̎ړx���悭�g���Ă��܂��B�Ȃ��A�o�������ԁ����Y���ʁ~�W�����ԂŎZ�o���܂��B

���̔\���̎ړx�͌l�⑼�����Ƃ̔�r���e�Ղɂł���̂ł悭���p����Ă�����̂ł��B�����A�W�����Ԃ̐ݒ肪�����ł����x���������Ƃ��d�v�ɂȂ�܂��B

�@�Ȃ��A�����ŁA�ۑ�͒��ڎ��Ԃł��B���̎w�W�������ɎZ�o���܂��B

| ���ڗ��i���j���i���ڎ��ԁ����������ԁj�~�P�O�O�@ |

�@���̒��ڎ��Ԃ́A���ۂ̍�Ǝ��Ԃ̂��Ƃł��B���낢��Ȏ�҂����ԁi���Ǝ��ԁj�Ȃǂ�������ƍ�Ǝ��Ԃ�����܂����璼�ڗ��͒Ⴍ�Ȃ�܂��B���ڎ��Ԃ𑝂₷���Ƃ����Y������̑��X�e�b�v�ɂȂ�܂��B

�S�D�S�@�ݔ����Y��

�@�ݔ����Y���́A�ݔ���@�B�̐��Y�����𑪒肷��ړx�̈�ł��B���ԓ����萶�Y���ʂ�o�����Ȃǂ�����܂��B���̈��������܂��B

| �ݔ����Y���i��/H�j�����Y���ʁ��ғ����� |

�@�ݔ����Y���𑼂̐ݔ���@�B�Ƃ̔�r��e�Ղɂ��邽�߂ɁA���Y���ʂ̑���ɐ��Y���z�i���Y���ʁ~���Y�i�̕]���z�j�ŎZ�o����ꍇ������܂��B�Ȃ��A�ݔ����Y���ɂ����āA���ӂ��ׂ��͐ݔ��ғ���������܂��B����́A�P���A�P���A�P�N�Ƃ����P�ʂƂ��āA�ǂꂾ���L���ɉғ����Ă��邩�����ɂȂ�܂��B

�@�ݔ��̉ғ����̌v�Z���������܂��B

| �ݔ��ғ����i���j���i�ݔ��ғ����ԁ����^�]���ԁj�~�P�O�O�@ |

�@�ݔ��ғ����͐ݔ��̉^�]���Ԃɑ�����ۂ̉ғ����Ԃ̊����ł��B�ݔ��̏��~���ԁA���^�⎡��̔j����C���ԁA�ޗ��╔�i�҂����ԂȂǂ�����Ɛݔ��̉ғ����Ԃ͌���܂�����A�ғ����͒Ⴍ�Ȃ�܂��B�Ȃ��A�`���R��i�����Z���Ԃ̒�~�j���ǂ̒��x�܂߂邩�͊�ƂŌ��߂Ă����K�v������܂��B

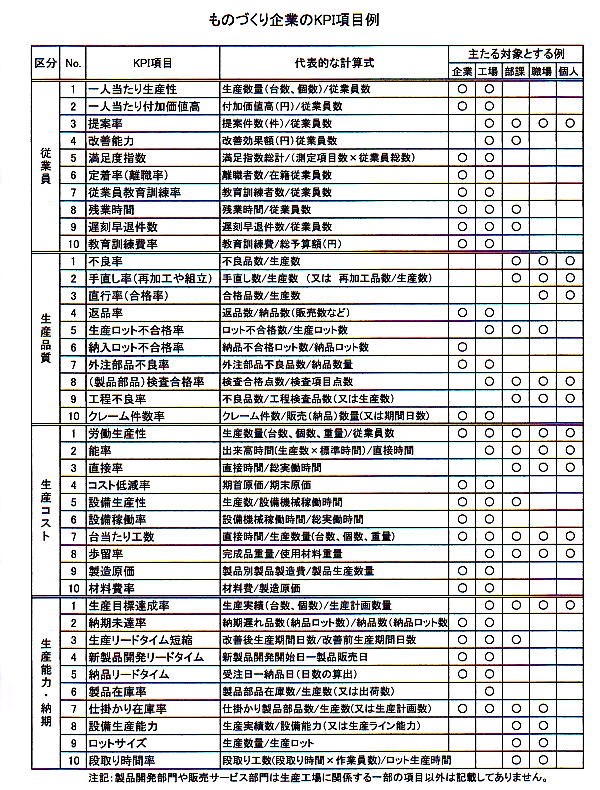

�S�D�T�@�E���KPI

�@�E��̐��Y�����𐔒l��������A��Ǝ҂̐��Y����\���ړx�͑��ɂ����낢��H�v���ꂽ�v�Z��������܂��B�ڍׂ�KPI�̍��ڂ��Q�Ƃ��Ă��������B

�@���Y�Ǘ��́A�H��S�̂�E��P�ʂ̐��Y�������߂Ă������g�݂ł�����A��ƌ�����ݔ��ғ����Ȃǂ͂��̑�\�I�ȃf�[�^�ł��B���Y���̎ړx�ɂ́A���̂ق��u�t�����l�v��u���H���v�����z�ŎZ�o�������Y���̎Z�o�����g���Ă��܂��B�܂��A���̊�ƓƎ��̐��Y���ړx��ݒ肷�邱�Ƃ��l���Ă����ׂ��ł�

�T�D���Y�Ǘ��̂�����̖ړI

|

�@���̂Â���H��ł͂��낢��Ȗ�肪�������܂��B�悸���߂���̂́A���̌���̃g���u���̉����ł��B�ڂɌ��������ڂɌ����Ȃ��������������P���Ă������Ƃł��B���̑�\�I�Ȃ��̂��u�Ɂv�ł��B�ɂ��̂��͖̂ڂɌ����Ă��܂����A���Ƃ��ĉf��Ȃ�������ł͂���܂���B���̍ɂɂ��Ė��Ƃ��Ď��グ���̂́A���ψ�搶�ł��B�H���Ԃ̕��i�ɂ����_�Ȑ��Y�ƌ��Ă��̉��P�Ɏ��g�݁A�u�W���X�g�C���^�C���v�Ɍ��т����Ƃ����܂��B���̂悤�ȍɂ��ɊǗ��̖��Ƃ��Ăł͂Ȃ��u���Y�H���Ǘ��v�̖��Ƃ��đ������Ƃ���Ɋ������܂��B

�@���̂Â���H��ɂ́A���Y�\�͌����ڎw�����l�b�N�H���̉��P�A�i�������߂�H���\�͌���A�ݔ��@�B�̈��S��A��ƈ��̈��S���_�̉��P�Ȃǂ��낢��Ȏ��g�݂��K�v�ł��B����ɂ͂��̂悤�ȉ��P���ׂ����Ƃ����������݂��Ă���ƍl���Ă��܂��B����Ŕ���������𑍍��I�A�̌n�I�ɉ�����}���Ă������̂����Y�Ǘ��ł��B

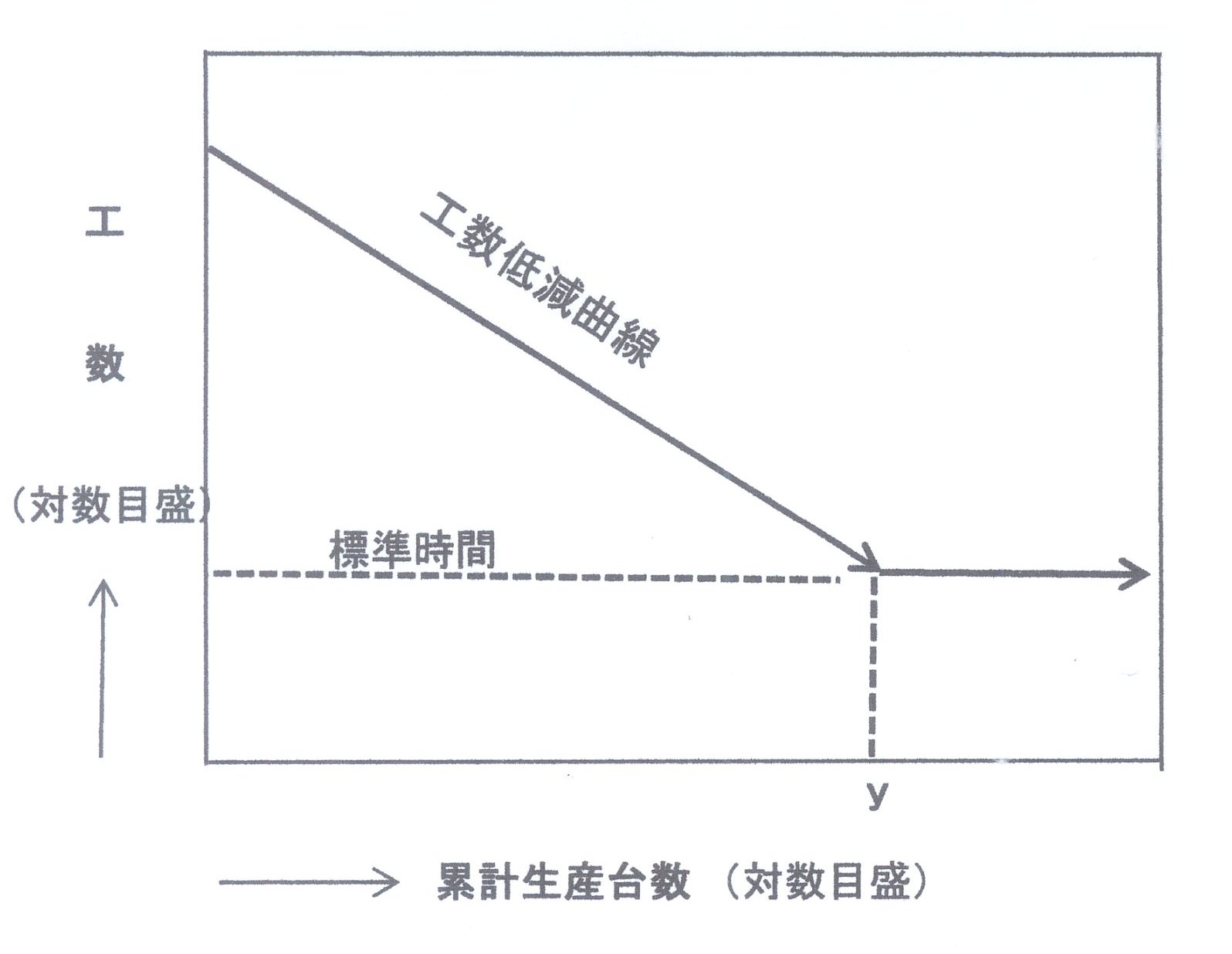

�T�D�Q�@��Ƃ̏K�n

�@�V���i�̑g�����Ɖ��P��̍�Ƃɓ������āA�l���Ă����K�v������͍̂�ƏK�n�Ɋւ���Z�p�I�Ȓm���ł��B�ǂ�ȍ�Ɓi�d���j�ł����̍�Ƃ��J��Ԃ��s�����Ƃɂ��K�n���i��ł����܂��B�ŏ��͂Ȃ��Ȃ����܂��ł��Ȃ��Ă��A�������o��������������A��Ƃ����ɂȂ��Ǝ��Ԃ��Z���Ȃ��Ă��܂��B������K�n�ƌĂ�ł��܂��B

�T�D�R�@�K�n�Ȑ�

�@���Y���ʂƈ�䓖����̍H���ጸ�̊W���O���t�Ɏ��������̂��H���ጸ�Ȑ����͏K�n�Ȑ��ƌĂ�ł��܂��B����͍�Ƃ̏K�n���ǂ̂悤�ɂȂ��Ă��������O���t���������̂ŁA��ʓI�ȃO���t�ŕ\�킷�ƕ������̋Ȑ��ł����A���ΐ��ڐ���ŕ\�킷�ƒ�����ɂȂ��Ă��܂��B���̐}�̎Q�l�}�͗��ΐ��ڐ���ŕ\�킵�����̂ł��B

|

|

�@��Ǝ҂̍�ƏK�n�́A�}�Ɏ����悤�ɒጸ�͊ɂ₩�ł��B���̒ጸ���i�K�n���Ƃ������j���ǂꂭ�炢�ɂȂ邩�́A���̊�Ƃ̍�Ɗ�������Ȃǂɂ��A�܂���Ƃ̓��e�ɂ��قȂ�܂��B�V���i�̐��Y���Ƀf�[�^������Ď��Ђ̍�ƕʏK�n�����Z�o���āA�H���ጸ�𑁂߂�w�͂����߂��܂��B�����Ƃł́A���ۍH���ƕW�����ԂƂ̔�r�𐔒l�Ŏ����ĊǗ����Ă��܂��B

�@�@���ۍH�����W�����ԁ��m�l

�Ōv�Z���܂��B

|

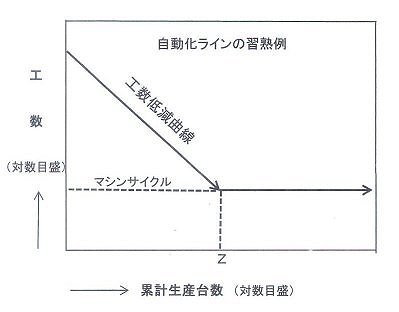

�@�������ݔ��Ȃǂ̂��낢��Ȑݔ���@�B�̏K�n�����l�ł��B��ʂɁA�ݔ��͏����Ɍ̏Ⴊ�N����₷���A�@�B����Ȃǂ̏K�n�͑����̂ŏK�n�Ȑ��͋}�ȉE������ƂȂ��Ă��܂��B

�@�V�����@�B�⎩�����ݔ��������ꍇ�A�ғ������̏K�n���̂m�l�������̂ŏ\���l�����Ă����Ȃ��Ă͂Ȃ�܂���B

�@�@��Ƃ̕ύX��V�����ݔ�������ꍇ�A���Y�����グ�����Ɍv��ʂ�̐��Y���ʂ��オ��Ȃ��Ė��ɂȂ�ꍇ������܂��B���̂悤�Ȏ��ɂ́A��Ƃ̏K�n���K�v�Ȃ��Ƃ�m���āA����ɍ��������Y�v��A�l���v��𗧈Ă��Ȃ���Ȃ�܂���B

| �K�n�F �@�O�ɂ��q�ׂ��悤�ɌJ��Ԃ��č�Ƃ��s�Ȃ��ƁA����Ă��āA�����A�y�ɁA���m�ɍ�Ƃ��ł���悤�ɂȂ�܂��B����́A�N�ł��o�����Ēm���Ă��邱�Ƃł��B��Ƃ����ł͂Ȃ��A�J��Ԃ��čs�Ȃ��d���́A�K�n�ɂ���Đ��Y�����オ��܂��B�R�X�g�����Y�䐔��������ƒቺ���܂��B���������āA�ŏ��́A���Ԃ������肤�܂������Ȃ��Ƃ��A�K�n�ɂ���ĉ\�ɂȂ邱�Ƃ�m���Ă����K�v������܂��B�V�i��̐��Y�����グ�Ő��Y���J�n���Ă��Ȃ��Ȃ����Y���ʂ��オ�炸�A�u����͉�������Ă���v�Ɠ{��U�炷�ے���H�꒷�������܂����K�n�𗝉������Ă��������B |

�T�D�S�@���P�ɂ��R�X�g�_�E��

�@���Y�Ǘ��́A���Y�H���̖��Ɏ��g�ނ��Ƃł����A�����ɐ��Y�R�X�g��������Ƃ����_��������̂ł��B�ʂ̕\���ł́u���P����v���Ƃł���Ƃ����܂��B�ڂɌ����Ȃ����A�C�Â��Ȃ����A���_���Ȃ����邱�ƂȂǂɎ��g�ނ��Ƃł��B

�@���P�Ɏ��g�ސ���́A�u�s�ǂ̔����v�u��Ƃ̒x��v�u��Ƃ̎�҂��v�u��Ƃ̈��S�v�Ȃǂ��������܂��B���P�́A���̊�Ƃ�E��̗D�悷���肩����g�ނ��Ƃ��d�v�ł��B����ɁA���P�͏]�ƈ����ƈ���l�ЂƂ�̖��ӎ������i�͂ɂȂ�܂�����A�Ǘ��ҁA�ē҂̎w�����s���Ƃ����܂��B

| �K�n�Ɖ��P�F �@��Ƃ̉��P��H���ύX�Ȃǂō��܂łƈ�������@�ō�Ƃ����{����ꍇ�A�ŏ��͂��܂��s�����A���P�ɔ����邱�Ƃ��悭����܂��B�����������͂��܂��s���Ȃ����Ƃ��������Ƃ�m���Ă������Ƃł��B�@�V������ƕ��@���K�n���i��ł���Ɨ\��ʂ�̍�Ƃ��ł���悤�ɂȂ��Ă��܂��B���P�ĂȂǂ����s���鎞�́A���낢���肪�����Ă��K�n�Ƃ������_�ɂ����g��ł������Ƃł��B |

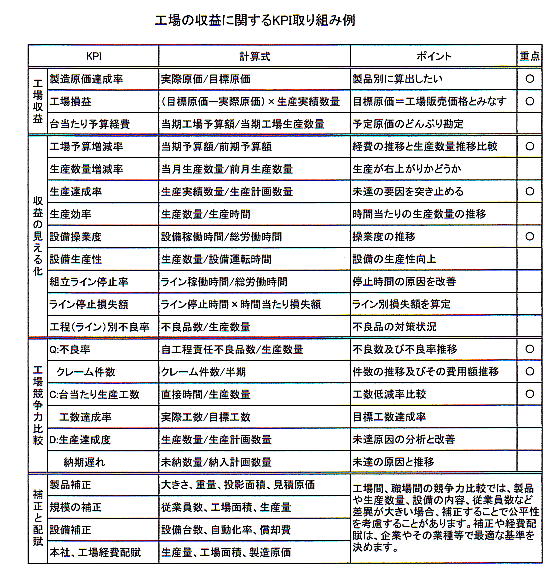

�U�DKPI�̊��p

�@���̂Ƃ���A��Ƃł�KPI�iKey Performance Indicator �F��v�Ɛѕ]���w�W�j�����p����Ă��܂��B���Y�H��ł�KPI�̏d�v�Ȏw�W�͏�L�ɏq�ׂĂ���܂����A���������ڂ����������܂��B

�U�D�P�@�o�����X�X�R�A�J�[�h

�@�o�����X�X�R�A�J�[�h�iBalanced Score Card�j�́A�č��̃��o�[�gS.�L���v�������ƃf�r�b�gP.�m�[�g�������P�X�X�U�N�́u�o�����X�X�R�A�J�[�h�v���o�ł��čL�܂����ƕ����Ă��܂��B

�i�o�T�F�o�����X�X�R�A�J�[�h�@��g�앐�j�@���Y���o�Ł@�Q�O�P�P�N�j

�@���ɁA�o�����X�X�R�A�J�[�h�̈������L�Ɏ����܂��B

�@

�@�@�@�@ �o�T�F�u�o�����X�X�R�A�J�[�h�v�@�g�앐�j���@���Y���o�łQ�O�P�R�N�@P32

�@�o�����X�X�R�A�J�[�h�ł́A��L�́u�����̎��_�v�u�ڋq�̎��_�v�u�����v���Z�X�̎��_�v�u�l�ނƕϊv�̎��_�v���|�C���g�ŁA���ꂪ�o�����X�X�R�A�J�[�h�̊�{�ƂȂ��Ă���Əq�ׂ��Ă��܂��B��L�͍q���Ђ̗�ł����A���ׂĂ̊�ƂɓK�p�ł����@�ł��B�����Œ��ڂ������̂́A�Ɛѕ]���w�W�Ƃ��̃^�[�Q�b�g�i���l�ڕW�j�ł��B����͂ǂ�Ȋ�Ƃł�����I�Ɏ��s���Ă����@�ł����A�]�ƈ���l��l�ɂƂ��Ă������̎d���̖ڕW����B�����邽�߂ɏd�v�Ȏ��g�݂ł͂Ȃ��ł��傤���B

�@���̃o�����X�X�R�A�J�[�h�Ŏg����u�Ɛѕ]���w�W�v�����ڂ���AKPI�Ƃ����Ăі��Ŋ��p���L�܂��Ă��Ă��܂��B

�U�D�Q�@KPI�͎d���̌����鉻

�@���B�������Ԃ��^�]����Ƃ��A�n���h���O�ɂ���v��Ղɂ͑��s���x�������X�s�[�h���[�^�[�̂ق��A�R���v�A�����v�ȂǁA����Ƀu���[�L�A�h�A�[�J�A�V�[�g�x���g���p�Ȃǂ̌x�����A�x�����≹��������܂��B����ȏ�Ԃʼn^�]���Ă��邩�ǂ������ڂɌ�����悤�ɂȂ��Ă��܂��B�q��@�̑��c�ł́A����ɍ��x�v��C���v�Ȃǐ������̌v��A�\�����Ȃǂ����c�Ȃ����ς��ɍL�����Ă��܂��B�n��𑖍s���鎩���Ԃƈ����,�吨�̏�q���悹�����ŋ���ԍq��@�͂��ꂾ�����X�N������Ƃ������Ƃł�����A���c�Ɍ������Ȃ����낢��ȃf�[�^�ɂ���Ĕ�s��Ԃ��ڂɌ�����悤�ɕ\�����邱�Ƃ����߂��܂��B���Ȃ킿�A���c�Ƃ����d���������鉻����Ƃ������ƂɂȂ�܂��B

�@���̂Â���H��ŕi���A�R�X�g�A���Y�������鉻����w�W�Ƃ��čŋߊ��p����Ă���p�ꂪ�uKPI�v�ł��B���N���̂Â���Ɍg���Z�p�҂Ƃ��ẮA������O�Ɏg���Ă����w�W�ł����AKPI�Ƃ��Ă��̈��������܂��B

�@�����ő�Ȃ��Ƃ́A�����̎d���A���Ђɏd�v�Ȃj�o�h�����o�����Ƃł��B�������v�Z���ƕ��q����͈̔͂����m�ɂ��Ȃ���Ȃ�܂���B�j�o�h�͂ł��邾����ʉ����Đ����ő���ł���悤�ɂ���H�v���������邩�ǂ����̕����ʂ茮�iKey�j�ƂȂ�ł��傤�B

�U�D�R�@KPI��PDCA�ŒB��

�@KPI�́A���̊��ԂɒB�����ׂ��ڕW�l��ݒ肷�邱�Ƃ��K�v�ł����A�����B�����邽�߂̊����́APDCA�Ŏ��s���邱�Ƃ��]�܂����Ǝv���܂��B

�@�ȉ���̓I�Ɋ���������������܂��B

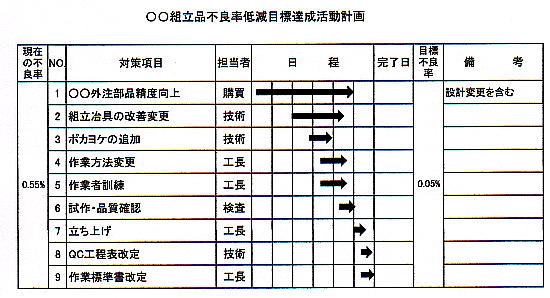

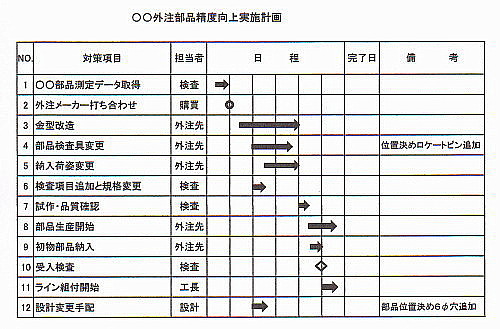

�i�P�jPlan �F�v��

�@�B���ڕW�m�ɂ��āA���̋�̓I�Ȋ����v��𗧈Ă��܂��B�����̋�̓I�ȓ��e�A�S���ҁA�����A�����\����Ȃǂ��v�悷�邱�Ƃł��B���Ɏ����̂͂��̈��ł��B

�i�Q�jDo�F�@���{

�@�����v��ɂ��ƂÂ��A���s�Ɉڂ�܂����A����ɋ�̓I�Ȏ��s�v����쐬���邱�Ƃ��K�v�ɂȂ�܂��B���͂��̗�ł��B

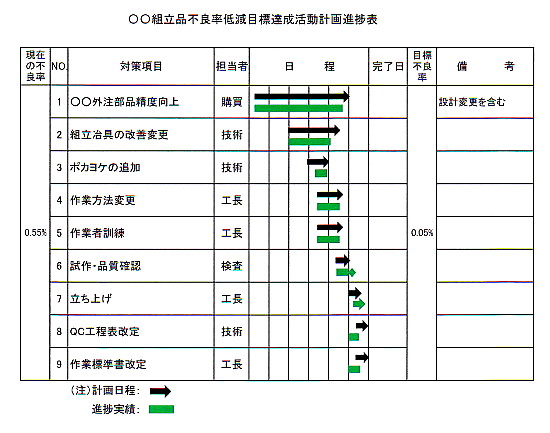

�i�R�jCheck �F���ʂ̊m�F�@

�@KPI�����Ɍ��炸�A���ׂĂ̊�Ɗ����͂��̐i����K���K�Ȏ����Ƀ`�F�b�N���邱�Ƃ͓��R�̂��Ƃł��B�������A���ꂪ�Ȃ��Ȃ��m���ɍs�Ȃ��Ă��܂���B

�@�������߂������̂́APlan��Do�ō쐬���ꂽ�v��\������\�𗘗p���邱�Ƃł��B���L�͂��̈��ł����A���̂悤�ȃK���g�`���[�g�͂悭�g���܂��B�ڂ̒�������犮�����܂Ŗ����̐i�����L�^���Ă������Ƃł��B�����āA�����x��Ă��邩�A�������Ȃ̂��Ȃǔc�����āA���̉��P�������}��Ȃ���i�����Ǘ����邱�Ƃł��B�����āA�ŏI�I�Ȍ��ʂ�ʂ𑪒�A�������āA�ڕW�Ƃ̔�r���s�Ȃ��i���ٕ��́j�ǂ̒��x�B���o�������ǂ����𐳊m�ɔc�����Ȃ���Ȃ�܂���B

�@���Ɏ����̂͐i���Ǘ��̗�ł��B

| �K���g�`���[�g�iGantt chart�j�F �@�K���g�`���[�g�́A�č��̃K���g���l�Ă����Ƃ����Ă�����̂ŁA���낢��ȓ�����ڂɌ�����悤�ɂ����}�\�ł��B�c���ɍ�ƍ��ځA�����ɓ��ɂ���N���������āA�_���ŊJ�n�Ɗ������������悤�ɂȂ��Ă��܂��B���̐}�͂킩��₷���̂ŁA�悭�g���Ă��܂��B |

�i�S�jAction�@���̃X�e�b�v�ւ̍s��

�@KPI�ڕW���B���o���Ȃ�������A�����̉ߒ��ŐV���Ȗ���ۑ肪�������肵���ꍇ�A�ēxPlan���쐬���āA�V���Ȋ����Ɏ��g�ނ��Ƃł��B���Ȃ킿�A�uPDCA�̃T�C�N�����v�������]�܂�܂��B�p���I�ɖ���������P�����Ɏ��g�ނ��Ƃ́A��Ƃ̉i���I�ȑ����ɂ͌������Ȃ����Ƃł��B

�U�D�S�@�j�f�h

�@�j�o�h�����̖ڕW���jGI�i�j���� �f������ Indicator �F��v�Ɛѕ]���ڕW �j�Ƃ������Ƃ�����܂��B�܂��^�[�Q�b�g�iTerget�j���悭�g���錾�t�ł��B�����ԂɒB�����ׂ��ڕW�l�ł����A�ʂɐݒ肷�ׂ��ł͂Ȃ��A��Ƃ̑S�̂̊����ڕW�Ɗ֘A�Â��邱�Ƃ��K�v�ł��B�ڍׂ͂����ł͏ȗ����Ă���܂��B

�U�D�T�@KPI���g�ݎ���

�@�����Ƃ���KPI�̎��g�݂ɂ��Ė₢���킹������܂����̂ŁA���������܂��B������Ƃ�K�₵�āu�H��ׂ͖����Ă��܂����v�Ƃ��A�u�ǂ̐��i�̗��v���傫���ł����v�ƕ������Ƃ�����܂����A�����ɓ����邱�Ƃ��ł���悤�ɂ��������̂ł��B

�@�����ŏd�v�Ȃ��Ƃ́A���������v�Z�V�X�e������Ƃō\�z����Ă��邱�Ƃł��B�����ɁA��Ƃ̐��Y�������������L�^����邱�Ƃ��K�v�ł��B�ŋ߂́A���ɋL�ڂ��邱�ƈȊO�Ƀ^�u���b�g��p�\�R���ɒ��ړ��͂ł���悤��IT�̊��p�������Ȃ��Ă��܂��B�����IoT�̓��������ꂩ��̉ۑ�ł��B�H��Ŏg�p����ݔ��A���Y�H���A���i�ȂǂɊe��̃Z���T�[�����t���A���ڂɃf�[�^���擾�ł����i�ɕς��Ă����Ȃ��Ă͂Ȃ�܂���B

�V�D���{�b�g�����i�����鎩����

�@�@�l��s��������㏸�́A���ꂩ��������Ǝv���܂��B����͒�����Ƃɂ����Ă��]���Ƃ͈�����V���Ȏ��g�݂��K�v�ɂȂ��Ă��Ă���Ƃ����܂��B���̑�̈�Ƃ��āu�Ȑl���v���������܂��B���i���H��i�g���̋@�B���A���{�b�g����i�߁A�@�B�����i������u�������v��}���Ă������Ƃł��B�]���ȏ�ɂ��̔䗦�����߂Ȃ���Ȃ�܂���B�ݔ��������K�v�ɂȂ�܂�����A�������̌o�c�v��̂��Ƃɐi�߂Ă������ƂɂȂ�Ǝv���܂��B

�@�����㏸�̌��������������ԃ��[�J�[�̌o�c�҂́A��������i�Q�O�O�W�N�ɋZ�p�x��������ƂȂǁj���{�̎����ԃ��[�J�[�Ɠ����悤�Ƀ��{�b�g���̗p�������Y���C�������Ă��܂��B�V�݂̍H��͓��{�̃��C���ƑS�������ƌ����Ă��ߌ��ł͂���܂���B�����ł́u�l����g��Ȃ����Y�łȂ��Ɛ����c��Ȃ��v�ƌo�c�҂͍l���Ă���悤�ł��B�ُ�Ƃ��v����}���Ȓ����A�b�v�́A�����̋����͂���߂Ă������ƂɂȂ���܂��B�l���v������̂Â��萻�i�́A���͂⒆���i�o�͍̎Z�����Ȃ��A�ނ���P�ނ��铹�����Ȃ���������܂���B

�@�Ȃ��A�u�l����Ȃ��v���L�`�ɉ��߂���Ύ��̂悤�ȑΉ��l�����܂��B

�@�@�̎Z���̈������i�̐��Y���~���͔p�~

�@�A�O�]���i�O�����Y�j

�@�B�C�O���Y

�@�C���̑��i�ϑ����Y�Ȃǁj

�@�u�ǂ��܂ʼn~���ɂȂ邩�v�Ƃ������X�N�̍��܂钆�ŁA�C�O������{�������Y�Ɉڊǂ���Ƃ������Y���̕ω��ɂ����ڂ��Ă����������̂ł��B�l��s������グ���ۑ�ƂȂ钆�Ő��Y�����̌���⎩�����͂��ꂩ���w���g�މۑ�ƂȂ��Ă��܂��B

�W�D�W�����Ԃ̐ݒ�Ɗ��p

�W�D�P�@�W�����ԂƂ�

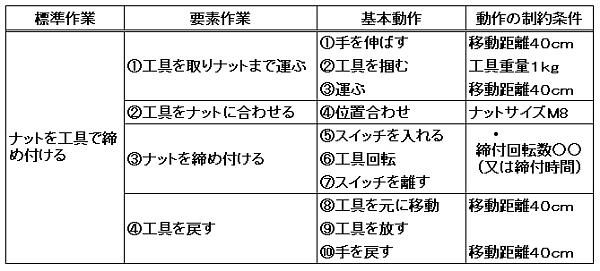

�@���i���H��i�̑g����ƂȂǁA�n����Ǝ҂���߂�ꂽ�W����Ƃ��s�Ȃ��ɕK�v�Ƃ����Ǝ��Ԃ�W�����ԁiStandard Time�j�Ƃ��Ă��܂��B�W�����Ԃ̐ݒ�́A������Ǝ��ԂƗ]�T���Ԃɕ����čs�Ȃ��܂��B����ɁA������Ǝ��Ԃ̐ݒ�ɓ������ẮA���ꂼ��̍�Ƃ�v�f��Ƃɍו������āA���̏��v���Ԃ𑪒薔�͎��Ԋ�\�i�^�C���e�[�u���j���狁�߂���̂ł��B�v�f��Ƃł́A���̍�Ƃ𐧖�����m�ɂ��܂��B�Ⴆ�A�ړ����鋗���A�d���A�傫���A�u���ꏊ�Ȃǂ̍����A�݂͂ɂ����A�댯���i�s���ȕ��j�Ȃǂł��B���̂悤�Ȑ�������������Ƃ̏ꍇ�́A����ɂ�����i�K�v�Ƃ���j���Ԃ�t�����邱�ƂɂȂ�܂��B

| �W�����ԁF �@�W�����Ԃ̎Z��ɂ͂��낢��Ȏ�@������܂��B�悭�g����͍̂�Ǝ��Ԃ𑪒肷��u�X�g�b�v�E�H�b�`�@�v�ł������[�e�B���O�iRating�j�ȂNjZ�p�I�Ȏ�@���K�v�ł��B����ɐ��I�ȋZ�@�ł���o�s�r�i���莞�Ԑݒ�@�FPredetermined Time Standard�j���g���܂��B�v�e�iWork Factor�j�@�͂��̑�\�I�ȋZ�@�ł��B�o�s�r�@�́A��Ǝ��Ԃ𑪒肷��̂ł͂Ȃ��A��Ǝ菇���Ə����Ȃǂ����Ǝ��Ԃ�ݒ�ł���悤�ɂȂ��Ă��܂��B |

�W�D�Q�@�]�T����

�@����̍�Ǝ��Ԃ̒��ɂ́A��Ƃ��s�Ȃ����Ƃ̂ł��Ȃ����낢��Ȏ��Ԃ��������܂��B���̂��߁A�W�����Ԃɗ]�T���ԂƂ��ĕt�����Ă��܂��B

�@��Ɨ]�T

�@��ƒ��ɍ�Ƃ��~�߂čs�Ȃ������A�_���A����Ȃǂ̏��C���⒲���A�ޗ��╔�i�̕s�Ǖi�̏��O�A�l�W�ނ̗����A���H�i�Ȃǂ̑��茟���A�ی��̌����A��Ə���Ƒ��̉���̐@�����Ȃǂ��܂��܂ȒZ���Ԃ̒�~���s�K���ɔ�������̂ŁA�������u��Ɨ]�T���ԁv�Ƃ��Ď�舵�����̂ł��B�Ȃ��A����I�ȓ_���C���Ⓑ���Ԃ̒�~�͂��ꂼ��u�Ԑڎ��ԁv�Ƃ��Ď�舵���܂��B

�A��J�]�T

�@��Ə�̊��ɂ�萶����A������ቷ�A�����x�A���M�A������A�����A�Ɩ��A�ْ��i���ӗ́j�Ȃǂ̗v���ɂ���āA��Ƒ��x�̒x���ꎞ�I�Ȓ�~�A�Z���Ԃ̋x����v����ꍇ�ȂǂɁA�������J�]�T�Ƃ��Ď��Ԃ�t��������̂ł��B

�B�p�B�]�T

�@��ƒ��̊��@���A�����݁A�p�B���Ȃǐ����I�ȗv���ō�ƒ��f���N����̂ŁA�����p�B�]�T�Ƃ��ĕt�����܂��B

�C�E��]�T

�@�O��̍�ƍH���̒x��ɂ���҂��A���i��ޗ��̌��i�A��ƕs�ǔ����Ȃǂɂ��Z���Ԃ̂�ނȂ���ƒ�~�������邱�Ƃ�����̂ŁA�����E��]�T�Ƃ��ĕt�����܂��B�Ȃ��A�����Ԃ̃��C����~��ݔ��@�B�̌̏�A�e��̎�҂��́u�Ԑڎ��ԁv�Ƃ��Ď�舵�����Ƃ������ł����A�������Ƃŋ�̓I�ɋK�肷�ׂ��ł��B

�D�]�T��

�@���낢��ȗ]�T���Ԃ͐�����Ǝ��Ԃɕt�����܂����A���̕��@�Ƃ��ė]�T����ݒ肵�Ă��܂��B�]�T���͊�Ƃɂ���߂��܂����A��ʓI�ɂ͂Q�O���`�Q�T���������悤�ł��B�]���āA�����Ƃ̐�����Ǝ��Ԃ��P�O���ł���A�]�T���Ԃ͂Q���i�]�T���Q�O���̏ꍇ�j�ƂȂ�A�W�����Ԃ͂P�Q���Ƃ������ƂɂȂ�܂��B

�W�D�R�@�W�����Ԃ̐ݒ���@�̊T�v

�@�W�����Ԃ̐ݒ���@�ɂ͂��낢��Ȏ�@���l�����Ă��܂��B�ǂ̂悤�ȕ��@�ŕW�����Ԃ�ݒ肷�邩�́A�e��Ƃŋ�̓I�ɋK�肵�Ȃ���Ȃ�܂���B

�@���ю��Ԗ@

�@�ߋ��̓��ނ̍�Ƃ̎��ю��Ԃ��Q�l�ɂ��āA�W�����Ԃ�ݒ肷����@�ł��B�J��Ԃ��čs�Ȃ����Ƃ����Ȃ���ƁA���x���Ⴍ�Ă��ǂ���ƁA�W�������ł��Ȃ���Ƃ̂悤�ȏꍇ�ȂǂɓK�p�������̂ł��B

�A�X�g�b�v�E�I�b�`�@

�@��Ǝ҂��s�Ȃ���Ƃځi���̓r�f�I�B�e������Ɓj�ϑ����Ȃ���A�X�g�b�v�E�I�b�`���v�ō�Ǝ��Ԃ��v��������@�ł��B���̏ꍇ�A��Ǝ҂̏n���x���ƃX�s�[�h�i�̈ӂɍ�Ƃ�x�点��P�[�X���Ǝ҂ɂ���Ƃ̑��x�ɍ��ق�������j�Ȃǂ���A���莞�Ԃɑ傫�ȍ��ق������܂��B�]���āA�n����Ǝ҂��s�Ȃ����x���ɕ����K�v������܂��B��������C�e�B���O�iRating�F������)�Ƃ����܂��B���C�e�B���O�͐��I�ȋZ�@���K�v�ɂȂ�̂ŁA������x�̌P����v���܂��B

�B���莞�ԕW���@

�@���̎�@�́A�o�s�r�iPredetermined Time Standard�j�@�ƌĂ�Ă�����̂ŁA���{��ł͓��쎞�ԕW���@�Ƃ������܂��B���̐ݒ���@�͈�̕W����Ƃ��u�v�f��Ɓv�ɂ���ɂ�����u��{����v���x���ɍו������āA���̓���ɉ����ĕʂɒ�߂�ꂽ���Ԓl��K�p���āA�W�����Ԃ�ݒ肵�Ă������̂ł��B��{����͂P�����̂P���P�ʂŐݒ肳��܂��B�܂�����̐�������ɂ́A�g�̂̂ǂ̕��ʁi�w�A�r�A���̂Ȃǁj���g�����Ŏ��Ԓl���ς���Ă��܂��B

���ɂ��̊T�v�̈��������܂��B  |

�@�o�s�r�@�ɂ͂������̎�@������܂����A��ɂl�s�l�iMethod Time Measurement�j�@�Ƃv�e�iWork Factor�j�@���g���Ă��܂��B�����̎�@�͐��I�ɂȂ�̂ŁA�����̂�����͍u�K�����u������A��发���Q�Ƃ��Ă��������B

�@�Ȃ��A�W�����Ԃ̐ݒ�́A��L�̗v�f��Ɩ��Ƀ^�C���e�[�u��������Ă����Ɛݒ��Ƃ��y�ɂȂ�܂��B�e��Ƃ�E��̍�Ƃ̓��e�ɉ����ĕW�����Ԑݒ�̃^�C���e�[�u�����쐬���āA�W�����Ԃ̊��p��}�肽�����̂ł��B

�W�D�S�@�W�����Ԃ̊��p

�@�W�����Ԃ̐ݒ肪�ł���A���̎��Ԃ�p���Ă��낢��Ȍv�Z���ł��܂��B

�@.�H��S�̂�E��̏��v�l���̎Z�o���ł���

�A.���Y���i�\���Ȃǁj�̎ړx�Ƃ��Ċ��p����

�B.��Ǝ҂̏n���x�̔c�����Ǝ҂̌P���Ɋ��p�ł���

�C.���_�ȍ�Ƃ̉��P�A��Ƃ̎��Ԃ̒Z�k���ł���

�D.�d���̐��ʂ�Ɛѕ]�����q�ϓI�ł��A����������Ȃǂɔ��f�ł���B

�@�����p���၄�@��Ƃ̏n���x

�@�@��Ƃ̏n���x�́A���L�̎��ŎZ�o�ł��܂��B�������A��Ƃ́A�W����ƂɊ�Â����ƁA�o���f���i�i���j�͍��i�ł��邱�Ƃ��O��ɂȂ�܂��B

�@�@�@�n���x�i���j���i��Ƃ̕W�����ԁ���Ǝ҂̍�Ǝ��ԁj�~�P�O�O

�@�@�@�A���A��Ǝ҂̍�Ǝ��ԁ���Ƃ̑��莞�ԁ{�i���莞�ԁ~�]�T��

| �T�C�g�}�b�v |