|

| プロフィール | 専門とする分野 | 生産管理 | 工程管理 |

| 品質改善道具 | 製造コスト削減 | 在庫管理 | 品質管理 |

| 製品組立 | 製品組立技術 | 自動車組立技術 | 海外進出 |

| 科学的管理法 | 新工場計画 | 第一線監督者 | 外注メーカー支援 |

| 生産性向上 | 活動事例の紹介 |

| 活動事例紹介 |

| 事例 3.中国自動車組立技術支援

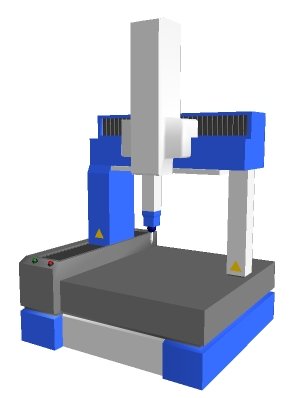

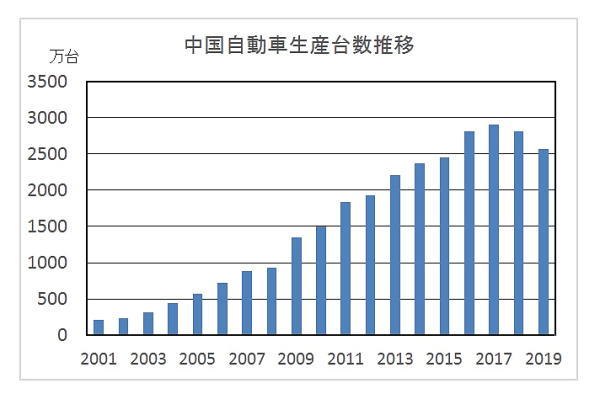

中国の2014年の自動車生産台数はおよそ2、370万台となり世界一となりました。賃金の上昇など国民の所得の増加もあって、国内の需要は旺盛ですが、日欧米の自動車メーカーも進出しており、積極的な売り込み攻勢をかけているので、生産販売競争はこれから激化の一途といっても過言ではないと思います。特に、中国資本の自動車メーカーは、海外自動車メーカー製品品質に追いつき追い越すのに躍起となっています。生産設備も自動化を図り最新のロボットもどんどん投入し、品質、価格競争に負けない車づくりに邁進しています。 1.中国自動車生産技術の発展は目を見張る 中国との関わりは、現役時代の1973年に始まりました。当時の中国企業は国営で、従業員の中に女性も多かった記憶があります。自動車は大型トラック、バスが大半で乗用車は少なく、ただ一部海外自動車メーカーと生産を行なっていました。当時の日本メーカーは完成車を輸出するのがやっとでしたが、中国は完成車の輸入と引き換えに自動車製造技術の供与を義務付けるという方針(技貿結合と呼ばれました)が出されました。当時、中国との厳しい完成車の輸出商談がまとまり、これに関連して、長春第一汽車(吉林省)に自動車技術を供与することになりました。この業務のため、北京や長春を行き来するようになり、以来中国との関わりがだんだんと深くなっていきました。 当時、「万元戸」と呼ばれる所得の増えた農家が現ナマ片手に車が欲しいと工場にやって来たという話も聞くようになりました。この頃から中国各地から自動車の生産を始めたいという希望が殺到していろいろな「中国プロジェクト」がスタートしました。ただ最も大きな壁は、現地化率(中国での国産化率)が100%であることでした。 中国の自動車生産台数を振り返えりますと中国の自動車産業は驚くほどのスピードで発展してきました。昭和40年代の日本の高度成長期に匹敵する生産の伸びを示しています。  (注) 生産台数は、2019年までのデータを追加で掲示しました。 2.試作による品質確認と不具合点の改善 中国での技術支援の一例を述べますと、その代表的な事例は新車の試作段階の品質向上支援です。新車の組立作業手順や治具仕様、組立精度をチェックしながら、部品精度の問題点を確認し改善していくという取り組みです。 例えば、車体組立工程では、検査具による品質の確認やレイアウトマシン(Layout Machine:三次元測定機)などで数値測定します。サブ組立部品により数100点から1000点を超える測定ポイントがあります。この測定ポイントは、XYZ軸の3次元数値で表示して、検査規格の範囲内なら合格、範囲外なら不合格となります。この時の合格率がその組立品の品質(精度)を表すことになります。試作作業を通じて問題点検出し、その改善を図ることによりこの合格率を高めていきます。なお、この合格率は企業の技術力の高さを示すともいえます。

3.課題は品質向上 中国の現地資本の自動車メーカーは、生産する自動車品質を、なるべく早く外国企業合弁会社製の自動車品質レベルに追いつこうとしていますが、まだまだ満足できるとはいえない部分も少なくありません。下記項目は、現地指導で問題点として取り上げ、改善提案を行った事例の要点です。下記の内容はすべてがそうなっているということではなく、問題が発生した原因分析の結果の一例であることに留意してください。

今後、ものづくりの経験を積むことにより、急速に生産技術の実力をつけていくことだろうと思います。現場で働く人手不足の日本は、将来量産車の生産は中国に譲り、やがて中国から完成車を輸入することになるかも知れません。しかし、タイをはじめとする東南アジア諸国も自動車生産に力を入れているので、近い将来自動車輸出競争が激しくなってくると思っています。 4.中国でもロボットが活躍する時代

5.転職が常に頭にある技術者 現場で作業者といっしょに仕事をして感じることは、優秀な作業者がいる反面、作業技能や作業意欲の低い作業者も少なくありません。作業者の教育訓練の課題も多いように思います。また、信賞必罰は厳しく、少しでも仕事でミスがあると罰せられるケースも目にしています。したがって、技術者でも上司の目には常に気を配っているようです。これは上司の指示命令は絶対で最優先するということです。昇進や賃金も上司の匙加減になりますから、自然とそうなるのでしょうか?「上司は選べない」とすれば、本線から外されたら転職の道しかないことは当然のことになるというわけです。日本は「年功序列」部分がまだ残っていますから、これが「0(ゼロ)」になれば、海外並みに「労働の流動性」が高まっていくかも知れません。 海外国での転職の考え方は日本人と違い、むしろ転職は経歴に「箔がつく」ほど優秀な人材と見られています。特に中国は「賃金」を尺度にして、上昇志向が強いと感じています。 6.中小河川の汚染

|